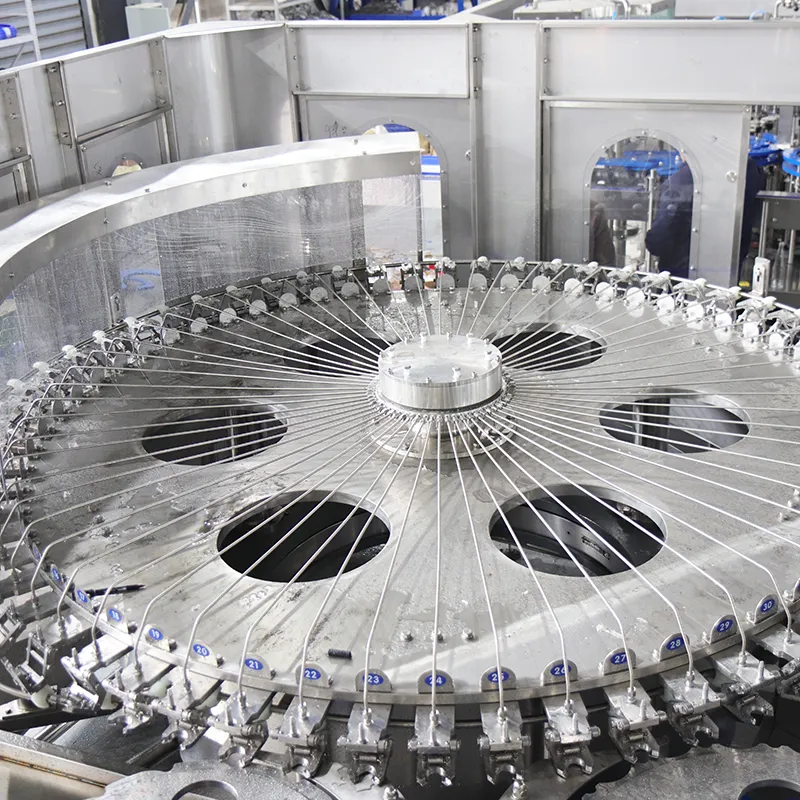

Entendendo os Fundamentos da Troca de Formato em Máquinas de Envase de Garrafas

O Que Determina os Tempos de Troca de Formato nas Máquinas de Envase?

Três fatores principais determinam quanto tempo leva para alternar entre ciclos de produção: o tamanho dos gargalos, o quão ajustáveis são as máquinas e se existem configurações predefinidas prontas para uso. De acordo com uma pesquisa publicada pelo Instituto de Eficiência em Embalagem no ano passado, as fábricas que mantêm tamanhos padrão de gargalos de garrafas viram seus tempos de troca reduzidos em cerca de 37 por cento em comparação com instalações que lidam com todos os tipos de formatos incomuns. A maior parte do tempo perdido durante essas trocas na verdade provém da necessidade de ajustar manualmente componentes como guias de roda estrela, definir a altura correta das válvulas de enchimento e regular cabeças de rosqueamento. Alguns relatórios do setor sugerem que esse trabalho manual representa aproximadamente dois terços de toda a inatividade nas operações de embalagem. O Food Processing Journal mencionou descobertas semelhantes já em 2023.

Parâmetros Setoriais para Eficiência na Troca de Tamanho de Garrafas

As melhores instalações de produção de bebidas podem alternar entre tamanhos de garrafas PET em apenas 30 a 45 minutos, graças às suas ferramentas modulares e equipe bem treinada. A situação é muito diferente nas fábricas que ainda utilizam métodos manuais. Essas operações mais antigas normalmente levam cerca de 2 horas e 20 minutos para concluir cada transição, o que, segundo a pesquisa do Ponemon do ano passado, resulta em cerca de $740.000 perdidos a cada ano apenas em produtividade. As soluções automatizadas modernas mudaram completamente o jogo. Alguns sistemas avançados conseguem realizar alterações de recipientes em menos de 12 minutos ao lidar com diâmetros de gargalo semelhantes, proporcionando às empresas uma vantagem real em termos de eficiência e capacidade de produção.

| Tipo de Ajuste | Tempo Manual | Tempo Automatizado | Custo de Inatividade |

|---|---|---|---|

| Largura do transportador | 22 min | 3 min | $1.650/h |

| Altura do Bico de Enchimento | 18 min | 1,5 min | $1.240/h |

| Troca do Cabeçote de Tampa | 34 min | 5 min | $2.110/h |

O Papel da Ajustabilidade da Máquina na Redução de Tempo de Inatividade

Máquinas modernas de enchimento de garrafas equipadas com grampos de liberação rápida e sensores programáveis de altura reduzem o trabalho de ajuste em 58%. De acordo com uma análise da Automation World de 2023, instalações que utilizam trilhos-guia autoalinháveis e alinhamento de bicos com sensores reduzem erros de mudança de formato em 91%. Produtores de alta variedade se beneficiam mais: máquinas que mantêm precisão posicional de ±0,5 mm durante trocas reiniciam 89% mais rápido.

Aproveitando Controles Baseados em Receitas para Transições Mais Rápidas entre Tamanhos de Garrafas

Como os Controles Baseados em Receitas Otimizam os Ajustes das Máquinas de Enchimento de Garrafas

Os controles baseados em receitas eliminam a recalibração manual ao armazenar volume de enchimento, velocidade do transportador e intervalos de indexação para cada tamanho de garrafa. Uma análise de sistema de 2024 constatou que esses controles reduziram o tempo de troca em 43% em comparação com métodos manuais, já que os operadores evitam até 80% dos ajustes mecânicos por meio de configurações predefinidas.

Implementação do Sistema Programável de Comutação de Garrafas para Transições Rápidas

Sistemas de comutação programáveis acionados por servomotores reconfiguram trilhos-guia e obstrutores em menos de 60 segundos, suportando formatos desde frascos de viagem de 100 ml até recipientes de 2 L. Esses sistemas mantêm uma precisão de posicionamento de ±0,5 mm mesmo em altas velocidades, evitando travamentos em formas diversas — incluindo frascos cosméticos ovais e caixas de suco quadradas.

Armazenamento e Recuperação de Configurações para Trocas Repetíveis

Enchedores avançados armazenam mais de 200 configurações predefinidas para acabamentos de bocais, ângulos dos ombros e tipos de tampas. Controladores lógicos programáveis (CLPs) permitem a recuperação com um único toque das alturas dos bicos, ajustes de torque do tampa-dor e limites dos sensores — essencial ao alternar entre frascos de perfume frágeis de vidro e jerrycans duráveis de PEAD para produtos químicos.

Execução Eficiente de Ajustes Mecânicos e Acessórios

Reconfiguração das Larguras do Transportador e Guias da Roda Estrela

O alinhamento preciso do trilho transportador e do guia estrela garante transições suaves entre tamanhos de garrafas. Em linhas PET, apenas um desalinhamento de 2 mm pode aumentar o risco de entupimento em 30% (Packaging Digest 2023). Utilize marcações de escala calibradas para verificar o espaçamento antes de fixar os componentes.

Ajuste das Válvulas de Enchimento para Variação de Tamanho de Garrafas PET

O comprimento do curso da válvula e o tempo de acionamento devem ser recalibrados ao alternar entre garrafas de 250 mL e 1 L. Sistemas modernos permitem que os operadores configurem volumes de enchimento com precisão de ±1% por meio de interfaces touchscreen, minimizando erros de medição durante as trocas.

Substituição de Bicos, Proteções e Sensores de Altura para Novos Formatos

Mecanismos de liberação rápida permitem que técnicos substituam bicos e sensores ópticos em menos de 90 segundos. Priorize componentes modulares compatíveis com acabamentos de gargalo de 60—120 mm para evitar desmontagem completa.

Compatibilização de Acessórios com Perfis de Gargalo e Ombro da Garrafa

Selecione guias de colarinho e cabeçotes de tampagem com base no ângulo do ombro — tipicamente entre 10° e 45° para garrafas de bebidas. Perfis incompatíveis são responsáveis por 27% das falhas de vedação em enchimentos de alta velocidade, tornando a compatibilidade dimensional essencial para prevenção de vazamentos.

Otimização da Preparação e Validação Pós-Troca

Lista de Verificação para Inspeções Pré-Troca em Máquina de Enchimento de Garrafas

Sincronização de Ferramentas, Pessoal e Peças Sobressalentes Antes da Troca

Pré-posicionar mandíbulas de garras, calços de sensores de altura e adaptadores de anéis de pescoço reduz o tempo de busca. As principais fábricas utilizam painéis organizadores com ferramentas identificadas por RFID para garantir disponibilidade de 100% dos kits de troca. Um estudo de 2023 do Filling Systems Institute constatou que equipes sincronizadas concluem ajustes 23% mais rápido do que equipes sem estruturação.

Minimização de Perdas com Testes Simulados Antes da Produção Total

Testes a seco validam o tempo do estrela e o desempenho do portão de rejeição sem perda de produto. Esta etapa identifica 91% dos problemas de alinhamento que levam a enchimentos excessivos em garrafas de vidro com gargalo estreito. Os operadores normalmente executam de 5 a 10 ciclos em velocidade reduzida, verificando travamentos e centralização da bico.

Validação de Níveis de Enchimento e Controle de Transbordamento Após Ajuste

A verificação pós-mudança utiliza controle estatístico de processo (CEP) para garantir que os volumes de enchimento permaneçam dentro da variação de ±1,5%. Linhas avançadas integram verificadores de peso em linha que corrigem automaticamente os cursos do pistão quando os pesos excedem os limites ISO 9001. Indústrias que utilizam validação em tempo real reduzem o desperdício de material em 18% em comparação com amostragem manual.

Melhoria do Desempenho de Mudança a Longo Prazo por meio de Documentação e Dados

Documentar Cada Etapa para Melhorar os Tempos Futuros de Mudança de Formato

Quando as empresas mantêm bons registros, acabam com modelos que podem ser reutilizados repetidamente para formatos padrão. Isso economiza tempo ao alternar entre diferentes lotes de produção. Fábricas que adotaram sistemas eletrônicos de instruções de trabalho (EWI) estão obtendo cerca de 22 por cento de melhoria na velocidade durante essas transições. Nada mais de adivinhações sobre itens como onde posicionar os guias de colarinho ou ajustar as alturas das bicos. Basta seguir o que já foi documentado. Controlar números específicos, como especificações de torque e níveis de vácuo, garante que todos sigam os mesmos procedimentos, independentemente de quem esteja trabalhando na linha. Esse tipo de consistência resultou em cerca de 14% menos erros precisando correção em instalações que lidam com muitos SKUs diferentes de produtos, segundo pesquisa do PMMI do ano passado.

Utilizando Dados de Trocas Anteriores para Prever Necessidades de Manutenção

Analisar registros anteriores de troca de formatos revela alguns padrões interessantes que valem a pena observar. A resistência do motor tende a aumentar ao alinhar as engrenagens estrela, enquanto as válvulas mostram sinais de desgaste após operações repetidas de enchimento viscoso. Instalações que monitoram flutuações na pressão hidráulica e variações na força de fechamento têm observado uma redução de cerca de 31% nas paradas não programadas, simplesmente substituindo retentores e juntas antes de falharem. De acordo com o último Relatório da Indústria de Bebidas de 2023, fábricas que utilizam inteligência artificial para manutenção preditiva reduziram em quase 19% ao ano aqueles incômodos atrasos de mudança de formato causados por problemas mecânicos. Esses números destacam o motivo pelo qual tantos fabricantes estão investindo em sistemas de monitoramento mais inteligentes nos dias de hoje.

Equilibrando Flexibilidade e Confiabilidade em Máquinas de Envase de Garrafas

Sistemas de design modular funcionam bem para tudo, desde pequenos frascos de 100 ml até grandes recipientes de 3 litros, mas quando as empresas se especializam demais em seus equipamentos, a manutenção começa a custar muito mais dinheiro. As melhores linhas de embalagem conseguem manter cerca de 80% de seus componentes padronizados. Pense em cabeçotes universais de enchimento que podem lidar com vários tamanhos, trilhos ajustáveis que se adaptam a diferentes formatos de recipientes. Apenas cerca de 20% precisa ser específico para formatos particulares, como os difíceis grampos de gargalo para certos tipos de garrafas. Essa abordagem mantém as válvulas de enchimento respondendo rapidamente, em menos de 200 milissegundos entre diferentes SKUs de produtos, e os custos de ferramentas permanecem razoáveis, abaixo de $1.200 por formato, segundo o último relatório da Packaging World. Testes no mundo real mostram que esses sistemas equilibrados atingem uma impressionante eficiência geral de equipamentos de 93%, mesmo ao alternar entre múltiplos formatos durante as corridas de produção.

Seção de Perguntas Frequentes

O que é uma troca de formato em uma máquina de enchimento de garrafas?

Uma troca em máquinas de enchimento de garrafas refere-se ao processo de mudar a linha de produção de um formato ou tamanho de garrafa para outro. Isso envolve ajustar as configurações e componentes da máquina para acomodar diferentes formatos e tamanhos de recipientes.

Por que as trocas são importantes na produção de bebidas?

As trocas são cruciais porque permitem que os fabricantes alternem eficientemente entre diferentes lotes de produtos, otimizando o uso dos equipamentos e minimizando o tempo de inatividade, o que resulta em maior produtividade e redução de custos.

Como os controles baseados em receita auxiliam em trocas mais rápidas?

Os controles baseados em receita armazenam configurações específicas, como volume de enchimento e velocidade do transportador, para cada tamanho de garrafa. Os operadores podem alternar rapidamente entre esses predefinidos, reduzindo significativamente ajustes manuais e acelerando o processo de troca.

Quais benefícios os sistemas automatizados oferecem nas trocas de máquinas de enchimento de garrafas?

Sistemas automatizados reduzem significativamente o tempo e a mão de obra envolvidos nas trocas, utilizando componentes modulares e controles programáveis. Isso resulta em transições mais rápidas, menos erros e maior eficiência e capacidade de produção.

Sumário

- Entendendo os Fundamentos da Troca de Formato em Máquinas de Envase de Garrafas

- Aproveitando Controles Baseados em Receitas para Transições Mais Rápidas entre Tamanhos de Garrafas

- Execução Eficiente de Ajustes Mecânicos e Acessórios

-

Otimização da Preparação e Validação Pós-Troca

- Lista de Verificação para Inspeções Pré-Troca em Máquina de Enchimento de Garrafas

- Sincronização de Ferramentas, Pessoal e Peças Sobressalentes Antes da Troca

- Minimização de Perdas com Testes Simulados Antes da Produção Total

- Validação de Níveis de Enchimento e Controle de Transbordamento Após Ajuste

- Melhoria do Desempenho de Mudança a Longo Prazo por meio de Documentação e Dados

-

Seção de Perguntas Frequentes

- O que é uma troca de formato em uma máquina de enchimento de garrafas?

- Por que as trocas são importantes na produção de bebidas?

- Como os controles baseados em receita auxiliam em trocas mais rápidas?

- Quais benefícios os sistemas automatizados oferecem nas trocas de máquinas de enchimento de garrafas?