Comprensión de los Fundamentos del Cambio de Formato en Máquinas de Llenado de Botellas

¿Qué Determina los Tiempos de Cambio de Formato para Máquinas de Llenado?

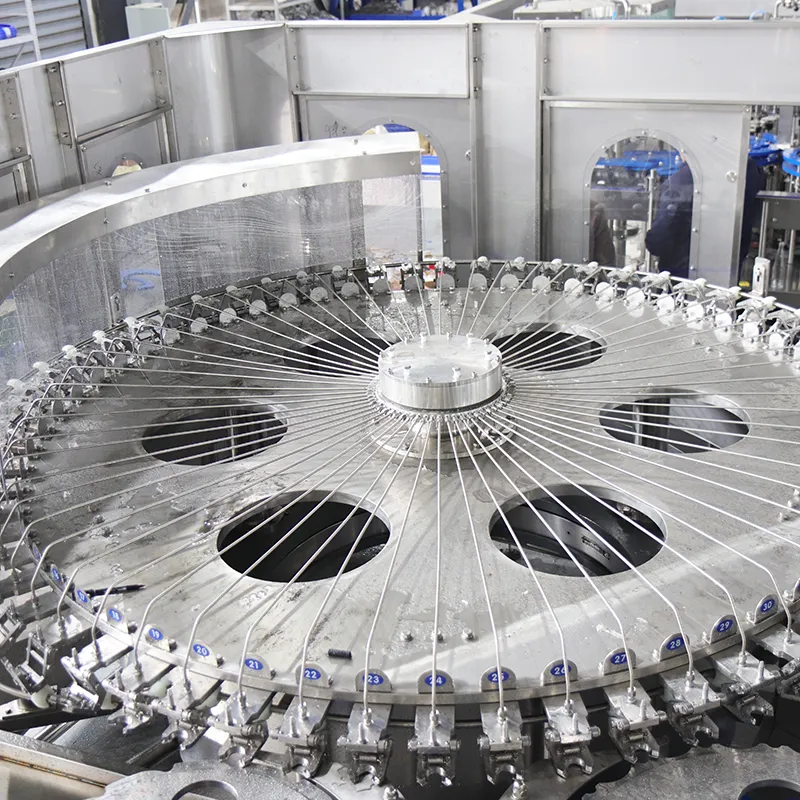

Tres aspectos principales determinan cuánto tiempo se tarda en cambiar entre corridas de producción: el tamaño de los cuellos de botella, qué tan ajustables son las máquinas y si existen configuraciones preestablecidas listas para usar. Según una investigación publicada por el Instituto de Eficiencia en Envasado el año pasado, las plantas que mantienen tamaños estándar de cuello de botella redujeron sus tiempos de cambio en aproximadamente un 37 por ciento en comparación con las instalaciones que manejan todo tipo de formas inusuales. La mayor parte del tiempo perdido durante estos cambios proviene en realidad de tener que ajustar manualmente elementos como guías de ruedas estrella, establecer la altura correcta de las válvulas de llenado y regular las cabezas de cerrado. Algunos informes del sector indican que este trabajo manual representa aproximadamente dos tercios de todo el tiempo de inactividad en las operaciones de envasado. La revista Food Processing también mencionó hallazgos similares en 2023.

Referencias Industriales para la Eficiencia en el Cambio de Tamaño de Botella

Las mejores instalaciones de producción de bebidas pueden cambiar entre tamaños de botellas PET en solo de 30 a 45 minutos gracias a sus herramientas modulares y personal bien capacitado. Sin embargo, la situación es muy diferente en plantas que aún utilizan métodos manuales. Estas operaciones más antiguas suelen tardar alrededor de 2 horas y 20 minutos en completar cada transición, lo que según la investigación de Ponemon del año pasado suma unas pérdidas anuales de aproximadamente $740,000 solo en productividad. Las soluciones modernas automatizadas han cambiado completamente el juego. Algunos sistemas avanzados pueden realizar cambios de envases en menos de 12 minutos cuando se trata de diámetros de cuello similares, otorgando a las empresas una ventaja real en términos de eficiencia y capacidad de producción.

| Tipo de Ajuste | Tiempo manual | Tiempo automatizado | Costo de Tiempo de Inactividad |

|---|---|---|---|

| Ancho del transportador | 22 min | 3 min | $1,650/hr |

| Altura de la boquilla de llenado | 18 min | 1.5 min | $1,240/hr |

| Cambio de cabezal de tapado | 34 min | 5 min | $2,110/hr |

El papel de la ajustabilidad de la máquina en la reducción del tiempo de inactividad

Las máquinas modernas de llenado de botellas equipadas con abrazaderas de liberación rápida y sensores programables de altura reducen la mano de obra de ajuste en un 58 %. Según un análisis de Automation World de 2023, las instalaciones que utilizan rieles guía autoalineables y alineación de boquillas impulsada por sensores reducen los errores de cambio de formato en un 91 %. Los productores de alta variedad se benefician más: las máquinas que mantienen una precisión posicional de ±0,5 mm durante los intercambios reinician un 89 % más rápido.

Aprovechamiento de controles basados en recetas para transiciones más rápidas entre tamaños de botella

Cómo los controles basados en recetas optimizan los ajustes de las máquinas de llenado de botellas

Los controles basados en recetas eliminan la recalibración manual al almacenar el volumen de llenado, la velocidad del transportador y los intervalos de indexación para cada tamaño de botella. Un análisis de sistema de 2024 encontró que estos controles redujeron el tiempo de cambio en un 43 % en comparación con los métodos manuales, ya que los operarios evitan hasta el 80 % de los ajustes mecánicos mediante configuraciones preestablecidas.

Implementación del Sistema Programable de Envasado por Botellas para Transiciones Rápidas

Los sistemas de envasado programables accionados por servomotores reconfiguran rieles guía y topes en menos de 60 segundos, soportando formatos desde frascos de viaje de 100 ml hasta envases de 2 L. Estos sistemas mantienen una precisión de posicionamiento de ±0,5 mm incluso a altas velocidades, evitando atascos en formas diversas, incluyendo frascos cosméticos ovalados y cartones cuadrados de jugo.

Almacenamiento y Recuperación de Configuraciones para Cambios Repetibles

Las llenadoras avanzadas almacenan más de 200 configuraciones preestablecidas para acabados de cuello, ángulos de hombro y tipos de tapa. Los controladores lógicos programables (PLC) permiten recuperar con un solo toque las alturas de boquillas, ajustes de par del cerrador y umbrales de sensores, esencial al cambiar entre frascos de perfume frágiles de vidrio y bidones duraderos de HDPE para productos químicos.

Ejecución Eficiente de Ajustes Mecánicos y Accesorios

Reconfiguración de Anchuras de Transportadores y Guías de Ruedas Estrella

Un alineado preciso del riel transportador y la guía de estrella garantiza transiciones suaves entre tamaños de botellas. En líneas PET, solo un desalineado de 2 mm puede aumentar el riesgo de atascos en un 30 % (Packaging Digest 2023). Utilice marcas de escala calibradas para verificar el espaciado antes de fijar los componentes.

Ajuste de las válvulas de llenado para la variabilidad del tamaño de botellas PET

La longitud de carrera de la válvula y el momento de activación deben recalibrarse al cambiar entre botellas de 250 mL y 1 L. Los sistemas modernos permiten a los operadores establecer volúmenes de llenado con una precisión de ±1 % mediante interfaces táctiles, minimizando errores de medición durante los cambios.

Cambio de boquillas, protectores y sensores de altura para nuevos formatos

Los mecanismos de liberación rápida permiten a los técnicos reemplazar boquillas y sensores ópticos en menos de 90 segundos. Priorice componentes modulares compatibles con acabados de cuello de 60—120 mm para evitar el desmontaje completo.

Asociación de accesorios a perfiles de cuello y hombro de botella

Seleccione guías de cuello y cabezales de encapsulado según el ángulo del hombro—típicamente entre 10° y 45° para botellas de bebidas. Los perfiles incompatibles representan el 27 % de los fallos de sellado en llenados a alta velocidad, por lo que la compatibilidad dimensional es vital para prevenir fugas.

Optimización de la preparación y la validación posterior al cambio

Lista de verificación para inspecciones previas al cambio en máquinas llenadoras de botellas

Sincronización de herramientas, personal y piezas de repuesto antes del cambio

Preorganizar las mandíbulas de sujeción, calzas de sensores de altura y adaptadores de anillos de cuello reduce el tiempo de búsqueda. Las plantas líderes utilizan tableros con siluetas y herramientas etiquetadas con RFID para garantizar la disponibilidad completa (100 %) de los kits de cambio. Un estudio de 2023 del Filling Systems Institute reveló que los equipos sincronizados completan los ajustes un 23 % más rápido que los equipos no estructurados.

Minimización de desperdicios mediante pruebas en seco antes de la producción completa

Las pruebas en seco validan el sincronismo de la rueda estrella y el rendimiento del mecanismo de rechazo sin pérdida de producto. Este paso detecta el 91 % de los problemas de alineación que provocan rellenos excesivos en botellas de vidrio de cuello estrecho. Los operarios suelen realizar entre 5 y 10 ciclos a velocidad reducida, verificando atascos y centrado de las boquillas.

Verificación de niveles de llenado y control de desbordamiento tras el ajuste

La verificación de calidad tras el cambio de formato utiliza el control estadístico de procesos (SPC) para garantizar que los volúmenes de llenado se mantengan dentro de una variación de ±1,5 %. Las líneas avanzadas integran comprobadores de peso en línea que corrigen automáticamente las carreras del pistón cuando los pesos superan los límites ISO 9001. Las plantas que utilizan validación en tiempo real reducen el desperdicio de material en un 18 % frente al muestreo manual.

Mejora del rendimiento del cambio de formato a largo plazo mediante documentación y datos

Documentar cada paso para reducir los tiempos futuros de cambio de formato

Cuando las empresas llevan buenos registros, terminan con plantillas que pueden reutilizarse una y otra vez para formatos estándar. Esto ahorra tiempo al cambiar entre diferentes series de producción. Las plantas que han adoptado sistemas de instrucciones de trabajo electrónicas (EWI) están observando mejoras de velocidad de alrededor del 22 por ciento durante estas transiciones. Nada de adivinanzas sobre aspectos como dónde colocar las guías del cuello o ajustar las alturas de las boquillas. Simplemente sigue lo que ya ha sido documentado. Llevar un registro de cifras específicas, como las especificaciones de par y los niveles de vacío, garantiza que todos sigan los mismos procedimientos independientemente de quién esté trabajando en la línea. Este tipo de consistencia ha llevado a aproximadamente un 14 % menos de errores que requieren corrección en instalaciones que manejan muchos SKU de productos diferentes, según la investigación de PMMI del año pasado.

Uso de datos de cambios anteriores para predecir necesidades de mantenimiento

Al analizar los registros anteriores de cambios de formato, se observan algunos patrones interesantes que vale la pena destacar. La resistencia del motor tiende a aumentar al alinear las ruedas estrella, mientras que las válvulas muestran signos de desgaste tras operaciones repetidas de llenado viscoso. Las instalaciones que vigilan de cerca las fluctuaciones de presión hidráulica y las variaciones en la fuerza de cierre han reducido su tiempo de inactividad no planificado en aproximadamente un 31%, simplemente reemplazando anillos tóricos y juntas antes de que fallen. Según el último Informe de la Industria de Bebidas de 2023, las plantas que utilizan inteligencia artificial para mantenimiento predictivo redujeron casi un 19% anual las molestas demoras en los cambios de formato causadas por problemas mecánicos. Estas cifras subrayan por qué tantos fabricantes están invirtiendo actualmente en sistemas de monitoreo más inteligentes.

Equilibrar Flexibilidad y Fiabilidad en Máquinas de Llenado de Botellas

Los sistemas de diseño modular funcionan bien para todo, desde pequeños frascos de 100 ml hasta grandes contenedores de 3 litros, pero cuando las empresas se especializan demasiado en sus equipos, el mantenimiento comienza a costar mucho más dinero. Las mejores líneas de envasado logran mantener alrededor del 80% de sus componentes estandarizados. Piense en cabezales llenadores universales que pueden manejar múltiples tamaños, rieles ajustables que se adaptan a diferentes formas de envases. Solo alrededor del 20% necesita ser específico para formatos particulares, como esos complicados sujetadores de cuello para ciertos tipos de botellas. Este enfoque mantiene las válvulas de llenado respondiendo rápidamente, en menos de 200 milisegundos entre diferentes referencias de productos, y los costos de herramientas permanecen razonables, por debajo de $1.200 por formato, según el último informe de Packaging World. Las pruebas en condiciones reales muestran que estos sistemas equilibrados alcanzan una efectividad general del equipo impresionante del 93%, incluso al cambiar entre múltiples formatos durante las corridas de producción.

Sección de Preguntas Frecuentes

¿Qué es un cambio de formato en una máquina llenadora de botellas?

Un cambio en máquinas llenadoras de botellas se refiere al proceso de cambiar la línea de producción de un formato o tamaño de botella a otro. Esto implica ajustar la configuración y los componentes de la máquina para adaptarse a diferentes formas y tamaños de envases.

¿Por qué son importantes los cambios en la producción de bebidas?

Los cambios son cruciales porque permiten a los fabricantes cambiar eficientemente entre diferentes lotes de productos, optimizando el uso del equipo y minimizando el tiempo de inactividad, lo que finalmente conduce a una mayor productividad y reducción de costos.

¿Cómo ayudan los controles basados en recetas a acelerar los cambios?

Los controles basados en recetas almacenan ajustes específicos como el volumen de llenado y la velocidad del transportador para cada tamaño de botella. Los operarios pueden cambiar rápidamente entre estos ajustes preestablecidos, reduciendo significativamente los ajustes manuales y acelerando el proceso de cambio.

¿Qué beneficios ofrecen los sistemas automatizados en los cambios de máquinas llenadoras de botellas?

Los sistemas automatizados reducen significativamente el tiempo y la mano de obra necesarios para los cambios mediante el uso de componentes modulares y controles programables. Esto permite transiciones más rápidas, menos errores y una mayor eficiencia y capacidad de producción.

Tabla de Contenido

- Comprensión de los Fundamentos del Cambio de Formato en Máquinas de Llenado de Botellas

- Aprovechamiento de controles basados en recetas para transiciones más rápidas entre tamaños de botella

- Ejecución Eficiente de Ajustes Mecánicos y Accesorios

-

Optimización de la preparación y la validación posterior al cambio

- Lista de verificación para inspecciones previas al cambio en máquinas llenadoras de botellas

- Sincronización de herramientas, personal y piezas de repuesto antes del cambio

- Minimización de desperdicios mediante pruebas en seco antes de la producción completa

- Verificación de niveles de llenado y control de desbordamiento tras el ajuste

- Mejora del rendimiento del cambio de formato a largo plazo mediante documentación y datos

-

Sección de Preguntas Frecuentes

- ¿Qué es un cambio de formato en una máquina llenadora de botellas?

- ¿Por qué son importantes los cambios en la producción de bebidas?

- ¿Cómo ayudan los controles basados en recetas a acelerar los cambios?

- ¿Qué beneficios ofrecen los sistemas automatizados en los cambios de máquinas llenadoras de botellas?