Tümleşik Monoblok Tasarım ile Alan Verimliliği

Birçok Bağımsız Makinenin Tek Bir Makineyle Değiştirilmesiyle Üretim Hattı Alan Kapsamının Azaltılması

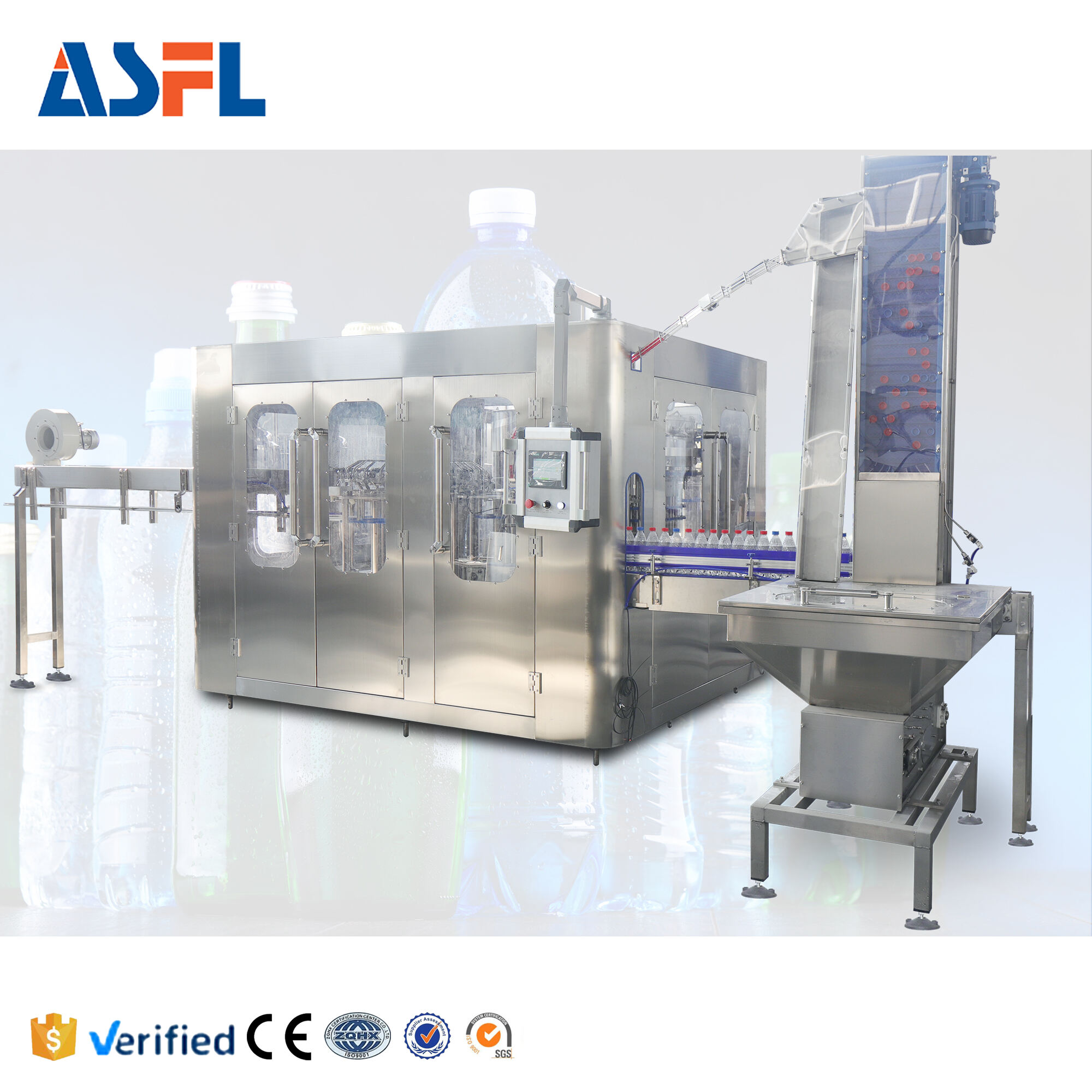

Geleneksel içecek tesislerinin çoğu hâlâ şişeleri temizlemek, doldurmak ve kapak takmak için ayrı makinelerle çalışıyor. Her bir makinenin fabrika zemininde kendi alanı ve güvenlik nedeniyle etrafında ayrıca konveyör bantlar için ek alan gerekiyor. Tüm bu durum, gerekenden çok daha fazla alana neden oluyor. Monoblok dolum sistemleri bu sorunu, bu üç işlemi tek kompakt makine içinde birleştirerek çözüyor. Fazladan çerçeveler, motorlar ve sadece boş yere alan kaplayan bu aktarım bölgeleri gibi gereksiz parçaları ortadan kaldırıyor. Gördüğüm bazı sektörel verilere göre, bu entegre sistemler üretim hattının toplam uzunluğunu yaklaşık %40 oranında azaltabiliyor. Ayrıca elektrik ve hava bağlantılarında %30 daha az ihtiyaç duyulduğu için maliyetten de tasarruf ediliyor. En önemlisi, bu orta aktarım noktaları kaldırıldığında fabrikalar değerli zemin alanını geri kazanıyor ve bu alan stok depolama veya diğer üretim hatları kurmak için kullanılabilir.

Kompakt Tasarım vs. Geleneksel Ayrı Üniteler: İçecek Tesislerinde Ölçülmüş Alan Tasarrufu

| Yerleşim Faktörü | Geleneksel Üniteler | Monoblok Sistem | Tasarruf |

|---|---|---|---|

| Hat uzunluğu | 18–22 metre | 10–12 metre | 45% |

| Konveyör sistemleri | 3–4 bölüm | 1 entegre | 70% |

| Kullanım Erişim Noktaları | 9–12 | 4–6 | 50% |

| Karbonatlı içecek tesislerine ait denetimlere dayalı alan kullanım metrikleri |

Monoblok sistemlerin kompakt yapısı, dikey tasarımı ve ortak tahrik bileşenlerinden kaynaklanmaktadır. Bağımsız ekipmanlar, teknisyenlerin üzerinde çalışabilmeleri için etraflarında geniş açık alanlara ihtiyaç duyar; ancak bu entegre sistemler merkezi bir noktadan bakım alabilir. Birçok içecek şirketi, bu sisteme geçtikten sonra kullanılır alanda yaklaşık %15 ila %20 daha fazla kazanç sağladığını fark etmiştir. Bu, kiracıların her yıl feetkare başına iki yüz dolardan fazla ödediği şehir merkezlerinde büyük fark yaratır. Ayrıca makineler arasındaki aktarım bölgelerinden kurtulmak, ürün elleçleme sırasında yapılan hataları da azaltır. Son zamanlarda yayımlanan bazı sektör raporları, bu yapılandırma kullanıldığında hata oranlarının yaklaşık %22 oranında düştüğünü göstermektedir.

Vaka Çalışması: 300 ml–5000 ml Karbonatlı İçecek Üretim Hattında Alan Optimizasyonu

5.000 metrekarelik dar bir tesiste üretim yapan bir soda üreticisi, durulama, doldurma ve kapaklama makinelerinin neredeyse 28 metre yer kapladığı eski ekipman düzeniyle mücadele ediyordu. Monoblok sisteme geçtiklerinde üretim hattı sadece 15 metre uzunluğa indi ve alan kullanımı %46 oranında neredeyse yarı yarıya azaldı. Bu durum yaklaşık 300 metrekarelik alanı boşalttı, bu da toplam üretim alanlarının yaklaşık %15'ine denk geliyor. Şirket bu ekstra alanı yıllardır istek listesinde olan bir hat içi etiketleme makinesini kurmak için kullandı. Ayrıca operatörler, artık ayrı makineler arasında hareket etmek yerine her şeyin tek bir platformda birlikte çalışmasından dolayı değişiklik sürelerinin yaklaşık %35 düştüğünü fark etti. Bu değişikliklerin altı ay sonra şirket, tesisini genişletmeye gerek kalmadan toplam üretimde dikkat çekici %18'lik bir artış kaydetti.

Otomatikleştirilmiş ve Senkronize İş Akışları ile Zaman Tasarrufu

Durulama, Doldurma ve Kapaklama Arasındaki Aktarma Noktalarının Ortadan Kaldırılması

Monoblok sistemler, geleneksel çok makinelı üretim hatlarını etkileyen can sıkıcı dar boğazları ortadan kaldırır. Bu sistemler, durulama, doldurma ve kapaklamayı tek bir düzen içinde birleştirerek, sürekli senkronize çalışan tek bir birim oluşturur. Düşünün ki, kaplar her aşamada durmadan sürekli hareket halinde kalır. Her aşamada sıraya girmeye veya makineler arasında aktarım yapılmasına gerek kalmaz. Sürekli akış ayrıca ayrı modüler ekipmanlara kıyasla çevrim sürelerini yaklaşık %40 oranında azaltarak önemli bir fark yaratır. Daha az duruş süresi, hizalama sorunlarından kaynaklanan tıkanmalar gibi sorunların da daha az yaşanması anlamına gelir. Ayrıca burada otomasyonun büyük bir rol oynadığını da unutmayalım. Manuel müdahale dramatik şekilde azalır; operatörlerin yapması gereken iş yaklaşık üç kat düşer ve artık kapları sürekli bir yerden başka bir yere taşımak yerine, ürün kalitesini izlemeye odaklanabilirler.

Üretim Hızı ve Verimlilik: Monoblok İçecek Dolum Makineleri için Sektör Kriterleri

Monoblok içecek dolum makineleri, eski sistemlere kıyasla üretim oranlarını yaklaşık %20 ila %50 artırabilir çünkü her şey sürekli olarak senkronize bir şekilde çalışır. Sektör verilerine bakıldığında, 300 ml ile 5000 ml hacim aralığında karbonatlı içecekler işlenirken dakikada 150 ile 300 şişe arasında hızlarla karşılaşılır. Ayrı hat sistemlerinin dakikada sadece 90 ile 200 şişe üretebildiği düşünüldüğünde bu oldukça etkileyicidir. Bunu mümkün kılan nedir? Bu sistemler, taşıyıcı bantları dolum vanaları ve kapaklama mekanizmalarıyla tam olarak senkronize eden servo sürücüler paylaşır. Katılan bileşenler daha az olduğundan bakım arızaları daha nadir meydana gelir ve raporlara göre yaklaşık %30 daha az durma süresi yaşanır. Ayrıca, bu programlanabilir mantık denetleyicileri, operatörlerin farklı şişe formatları arasında hızlıca geçiş yapmalarını sağlar. Bu, küçük ölçekli üreticilerin, partiler arasında ekipmanı yeniden yapılandırmak için fazladan zaman harcamadan büyük üreticilerin ulaştığı hızlara yakın hızlarda sınırlı sayıda üretim yapabilmesi anlamına gelir.

Monoblok Entegrasyonunun Arkasındaki Mühendislik İlkeleri

Sistem Yedekliliğini Azaltan Modüler Senkronizasyon ve Paylaşımlı Tahrik Mimarisi

Monoblok içecek dolum makinelerinin tasarımı, sadece fiziksel montajın ötesine geçerek gerçek entegrasyona odaklanır. Bu sistemler, şişeleri temizlemekten doldurmaya ve ardından kapak takmaya kadar tüm farklı aşamaları, her bir adım için ayrı motorlar kullanmak yerine, merkezi bir kontrol sistemi olan PLC ile senkronize eder. 2023 Yatırım Verimlilik İncelemesi'ne göre, bu yaklaşım eski modellere kıyasla yaklaşık %40 daha az hareketli parça kullanımı sağlar. Üreticiler süreçler arasında ortak motorlar ve taşıyıcı bantlar kullandıklarında enerji tasarrufu yaparlar ve arızaların olma ihtimali de azalır. Bakım maliyetleri yaklaşık %25 oranında düşer ve üretim süresi yaklaşık %18 oranında artar. Ancak bu makineleri gerçekten öne çıkaran şey, operatörlerin ürünler arasında ne kadar hızlı geçiş yapabilmeleridir. Her şey tek bir birim olarak çalıştığından, bir içecek türünden diğerine geçerken ayarları yeniden düzenlemeye gerek yoktur. Bu da fabrikaların ürün değişiklikleri sırasında bile kaliteyi kaybetmeden veya fazladan alan işgal etmeden üretken kalmalarını sağlar.

İçecek Üretim Ölçeklerinde Gerçek Dünya Uygulamaları

İçecek Dolum Makinesi Sistemleri Kullanarak Yüksek Çeşitlilikte, Düşük Hacimli El Yapımı İçecek Operasyonlarında Verimlilik

Tatlısından ekşisine, köpüklü sert seltzerlerden tangy kombuğuna kadar çeşitli küçük partilerle çalışan el yapımı içecek üreticileri, monoblok makinenin ciddi avantajlar sunduğunu fark ediyor. Şişelerin temizlenmesinden dolumuna ve kapaklarının kapatılmasına kadar her şeyin tek bir ünitede gerçekleştiği bu sistem, ayrı makineler kullanmaya kıyasla fabrika alanındaki yer kullanımını neredeyse yarı yarıya azaltıyor. Bu durum özellikle dar şehir merkezlerinde ya da geçici mekânlarda bulunan küçük miktarlarda üretim yapan bira evleri veya ambalaj şirketleri için büyük önem taşıyor. Hızlı değişim parçaları sayesinde operatörler bir tarifeden diğerine ya da şişe boyutlarını değiştirmeye (örneğin 300 ml'lik şişelerden 5 litrelik büyük kaplara) kolayca geçiş yapabiliyor. Ayrıca tüm sistemin otomatik olarak birlikte çalışması, farklı ürünler arasında geçiş süresini öncekine kıyasla %30 ila %50 daha hızlı hale getiriyor. Büyük hacimlerde değil de çok çeşitli ürünleri küçük partiler halinde üreten işletmeler için bu tür bir esneklik, yeni içecekleri daha hızlı pazara sürmek, her parti başına maliyetleri düşürmek ve pazardaki değişikliklere ek donanım hatları satın almak zorunda kalmadan hızlıca tepki verebilmek anlamına geliyor.

SSS

Monoblok dolum sistemi nedir?

Monoblok dolum sistemi, şırınga, dolum ve kapaklama işlemlerini birleştiren entegre bir makinedir ve her bir adım için ayrı ayrı makinelerin kullanılmasının yerini alarak alan kazandırır ve verimliliği artırır.

Monoblok sistem geleneksel kurulumlara göre nasıl alan tasarrufu sağlar?

Monoblok sistem, birden fazla işlevi tek bir ünitede birleştirerek büyük geçiş alanlarına, çok sayıda makineye ve ek konveyörlere olan ihtiyacı ortadan kaldırır ve bu da %45'e kadar alan tasarrufu sağlar.

Ayrı makineler yerine monoblok sistemin kullanılmasının avantajları nelerdir?

Avantajlar arasında daha az yer kaplama, daha düşük bakım ve işletme maliyetleri, daha hızlı ürün değişimi ve senkronize iş akışları ile daha az geçiş noktası sayesinde üretim hızında ve verimlilikte artış yer alır.

Monoblok sistemler çeşitli şişe boyutlarını ve içecek türlerini işleyebilir mi?

Evet, monoblok sistemler, operatörlerin ekipmanı yeniden yapılandırmadan farklı şişe boyutları ve içecek türleri arasında kolayca geçiş yapmalarını sağlayan hızlı değiştirilebilir parçalar ve programlanabilir mantık denetleyiciler ile esneklik sunar.