Eficiência de Espaço Através do Design Integrado Monobloco

Redução da Área Ocupada pela Linha de Produção ao Substituir Múltiplas Máquinas Autônomas

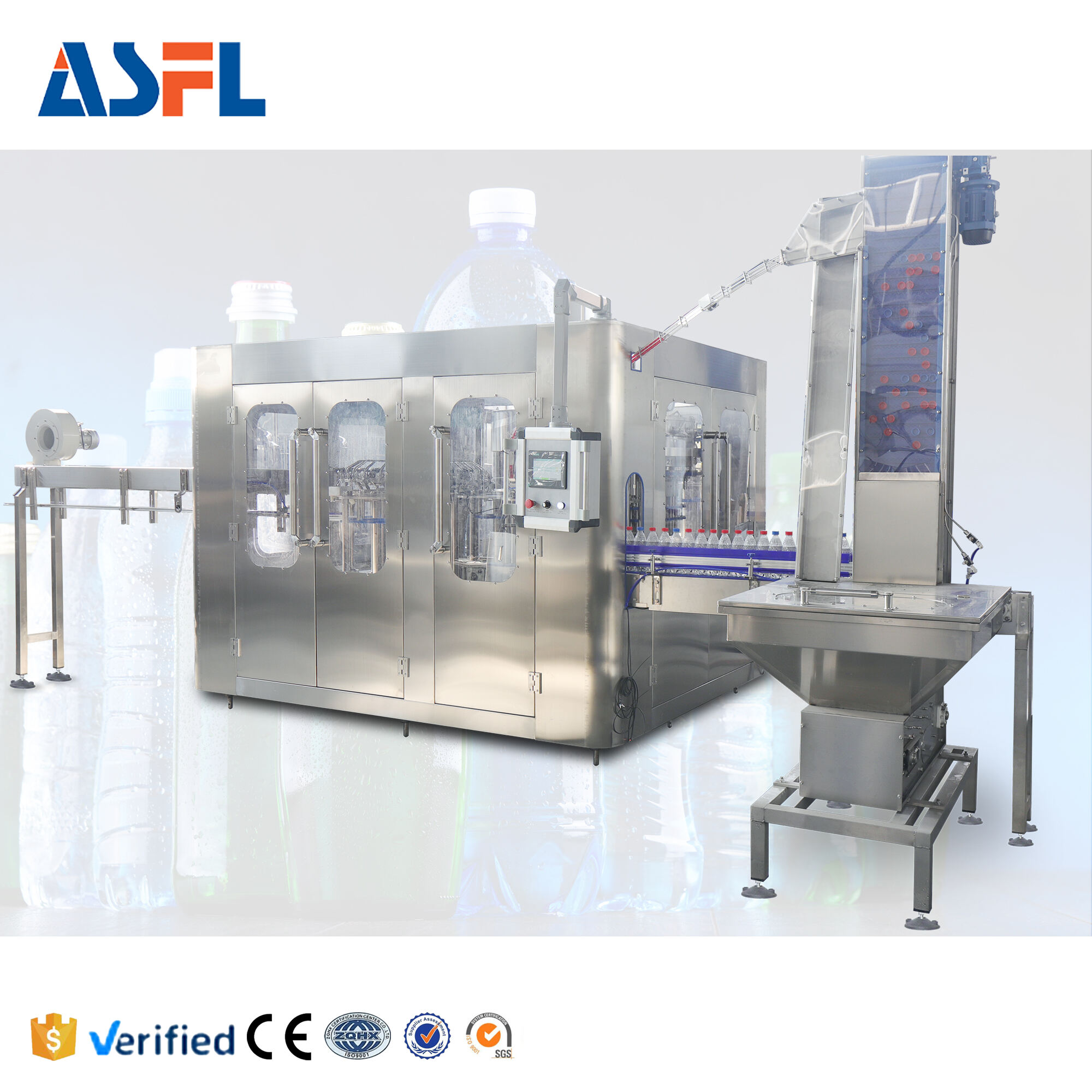

A maioria das fábricas tradicionais de bebidas ainda opera com máquinas separadas para limpeza de garrafas, enchimento e colocação de tampas. Cada máquina precisa de seu próprio espaço no chão da fábrica, além de área extra ao redor por motivos de segurança e esteiras transportadoras entre elas. Tudo isso ocupa muito mais espaço do que o necessário. Os sistemas monobloco de envase resolvem esse problema ao combinar essas três etapas em uma única máquina compacta. Eles eliminam peças duplicadas, como estruturas extras, motores e todas aquelas áreas de transferência que simplesmente ficam ali ocupando espaço. De acordo com alguns dados do setor que vi, esses sistemas integrados podem reduzir o comprimento total da linha de produção em cerca de 40%. Além disso, também geram economia, pois exigem 30% menos conexões elétricas e pneumáticas. E o melhor de tudo: as fábricas recuperam espaço valioso no piso ao remover esses pontos intermediários de transferência, que pode ser usado para armazenar estoque ou instalar outras linhas de produção.

Design Compacto vs. Unidades Separadas Tradicionais: Economia de Espaço Medida em Instalações de Bebidas

| Fator de Layout | Unidades Tradicionais | Sistema Monobloco | Poupança |

|---|---|---|---|

| Comprimento da linha | 18–22 metros | 10–12 metros | 45% |

| Sistemas de transporte | 3–4 seções | 1 integrado | 70% |

| Pontos de Acesso a Instalações | 9–12 | 4–6 | 50% |

| Métricas de utilização de espaço com base em auditorias de instalações de bebidas carbonatadas |

A natureza compacta dos sistemas monobloco decorre do seu design vertical e componentes de acionamento compartilhados. Equipamentos independentes precisam daquelas grandes áreas abertas ao redor para que os técnicos possam trabalhar, mas esses sistemas integrados podem ser mantidos em um único ponto central. Muitas empresas de bebidas descobriram que, na verdade, ganham cerca de 15 a 20 por cento a mais de espaço utilizável após a mudança. Isso faz uma grande diferença em locais urbanos onde os proprietários cobram mais de duzentos dólares por metro quadrado por ano. A eliminação dos buffers de transferência entre máquinas também reduz erros durante o manuseio do produto. Alguns relatórios recentes do setor indicam que as taxas de erro diminuem aproximadamente 22 por cento ao utilizar essa configuração.

Estudo de Caso: Otimização de Espaço em uma Linha de Produção de Bebidas Carbonatadas de 300ml a 5000ml

Um fabricante de refrigerantes que estava sem espaço em sua fábrica apertada de 5.000 pés quadrados enfrentava dificuldades com uma configuração antiga de equipamentos, na qual as máquinas de enxágue, enchimento e tampa ocupavam quase 28 metros de área no chão. Ao adotar um sistema monobloco, a linha de produção foi reduzida para apenas 15 metros de comprimento, diminuindo o uso de espaço em quase metade, cerca de 46%. Isso liberou aproximadamente 300 pés quadrados, o que corresponde a cerca de 15% de toda a sua área de produção. Eles utilizaram esse espaço extra para instalar uma máquina de etiquetagem em linha que estava na lista de desejos deles há anos. Os operadores também notaram que os tempos de troca caíram cerca de 35%, pois agora tudo funciona integrado em uma única plataforma, em vez de terem que se mover entre máquinas separadas. Seis meses após essas mudanças, a empresa registrou um aumento impressionante de 18% na produção total, sem precisar expandir suas instalações.

Economia de Tempo por meio de Fluxos de Trabalho Automatizados e Sincronizados

Eliminação dos Pontos de Transferência entre Enxágue, Enchimento e Vedação

Os sistemas monobloco eliminam aqueles incômodos gargalos que afligem as linhas de produção tradicionais com múltiplas máquinas. Eles reúnem enxágue, enchimento e vedação em um único conjunto integrado que funciona como uma unidade sincronizada. Pense nisso: os recipientes continuam se movendo sem parar em cada etapa. Não há necessidade de esperar em fila nem de serem transferidos entre máquinas. O fluxo contínuo faz realmente a diferença, reduzindo os tempos de ciclo em cerca de 40% em comparação com equipamentos modulares separados. Menos tempo de inatividade significa menos problemas com entupimentos causados por desalinhamentos. E não podemos esquecer que a automação desempenha um papel importante aqui também. A manipulação manual diminui drasticamente — cerca de três quartos a menos de trabalho para os operadores, que agora podem dedicar seu tempo a monitorar a qualidade do produto, em vez de mover constantemente recipientes de um lugar para outro.

Velocidade e Eficiência de Produção: Padrões do Setor para Máquinas Enchedoras Monobloco de Bebidas

As máquinas monobloco de enchimento de bebidas podem aumentar as taxas de produção em cerca de 20 a 50 por cento em comparação com sistemas mais antigos, porque tudo opera continuamente e permanece sincronizado. Analisando dados do setor, normalmente observamos velocidades variando entre 150 e 300 garrafas por minuto ao manipular bebidas carbonatadas em tamanhos entre 300 ml e 5000 ml. Isso é bastante impressionante em comparação com linhas separadas, que conseguem apenas cerca de 90 a 200 garrafas por minuto. O que torna isso possível? Bem, esses sistemas compartilham servomotores que mantêm as esteiras transportadoras perfeitamente sincronizadas com as válvulas de enchimento e os mecanismos de vedação. Há simplesmente menos componentes envolvidos, portanto, ocorrem menos falhas — cerca de 30% menos tempo de inatividade, segundo relatórios. Além disso, os controladores lógicos programáveis permitem que os operadores alternem rapidamente entre diferentes formatos de garrafas. Isso significa que produtores artesanais menores podem produzir lotes limitados em velocidades próximas às alcançadas pelos grandes fabricantes, sem precisar gastar tempo reconfigurando equipamentos entre lotes.

Princípios de Engenharia por Trás da Integração Monobloco

Sincronização Modular e Arquitetura de Acionamento Compartilhado Reduzindo a Redundância do Sistema

O design das máquinas monobloco de enchimento de bebidas foca-se na verdadeira integração, indo além da mera montagem física. Esses sistemas sincronizam todas as partes diferentes – desde a limpeza das garrafas até o seu enchimento e posterior colocação das tampas – por meio de um sistema central de controle chamado PLC, em vez de possuírem motores separados para cada etapa. De acordo com a Packaging Efficiency Review de 2023, essa abordagem reduz cerca de 40% menos peças móveis em comparação com modelos anteriores. Quando os fabricantes compartilham motores e esteiras transportadoras entre os processos, economizam energia e também tornam as avarias menos prováveis. As despesas com manutenção diminuem cerca de 25% e o tempo de produção aumenta aproximadamente 18%. O que realmente diferencia essas máquinas, no entanto, é a rapidez com que os operadores conseguem alternar entre produtos. Não há necessidade de ajustar configurações ao mudar de um tipo de bebida para outro, já que tudo funciona em conjunto como uma unidade única. Isso significa que as fábricas permanecem produtivas mesmo durante as mudanças de produto, sem sacrificar qualidade ou ocupar espaço adicional no piso.

Aplicações Práticas em Diferentes Escalas de Produção de Bebidas

Eficiência em Operações Artesanais de Baixo Volume e Alta Variedade com Sistemas de Máquinas de Enchimento de Bebidas

Produtores de bebidas artesanais que trabalham com todos os tipos de pequenos lotes — desde kombucha azeda até seltzers alcoólicos efervescentes — descobrem que a máquina monobloco oferece vantagens significativas. Quando todo o processo, desde a limpeza das garrafas até o enchimento e colocação das tampas, ocorre em uma única unidade, ocupa muito menos espaço no chão de fábrica em comparação com máquinas separadas. Estamos falando em reduzir a área necessária em quase metade, o que é muito importante para cervejarias pequenas ou empresas de embalagem limitadas a espaços urbanos apertados ou locais temporários. As peças intercambiáveis rápidas permitem que os operadores troquem facilmente de uma receita para outra ou alterem o tamanho das garrafas (pense em garrafas de 300 ml para grandes recipientes de 5 litros). E quando todo o sistema funciona em conjunto de forma automática, a troca entre diferentes produtos é feita 30 a 50% mais rápido do que antes. Para empresas que produzem muitos produtos diferentes, mas em volumes não muito grandes de cada um, esse tipo de flexibilidade significa lançar novas bebidas mais rapidamente, economizar dinheiro em cada lote produzido e poder responder a mudanças de mercado sem precisar comprar linhas de equipamentos duplicadas e caras.

Perguntas Frequentes

O que é um sistema de enchimento monobloco?

Um sistema de enchimento monobloco é uma máquina integrada que combina os processos de enxágue, enchimento e tampa de bebidas, substituindo máquinas separadas para cada etapa, economizando espaço e melhorando a eficiência.

Como o sistema monobloco economiza espaço em comparação com configurações tradicionais?

O sistema monobloco reduz o espaço ao integrar múltiplas funções em uma única unidade, eliminando a necessidade de grandes áreas de transferência, máquinas múltiplas e sistemas extras de esteiras transportadoras, resultando em economia de até 45% no espaço.

Quais são as vantagens de usar um sistema monobloco em vez de máquinas separadas?

As vantagens incluem menor uso de área no piso, custos reduzidos de manutenção e operacionais, trocas mais rápidas de produtos e maior velocidade e eficiência na produção devido a fluxos de trabalho sincronizados e menos pontos de transferência.

Os sistemas monobloco podem lidar com diversos tamanhos de garrafas e tipos de bebidas?

Sim, os sistemas monobloco oferecem flexibilidade com peças intercambiáveis rápidas e controladores lógicos programáveis, permitindo que os operadores alternem facilmente entre diferentes tamanhos de garrafas e tipos de bebidas sem reconfigurar o equipamento.

Sumário

- Eficiência de Espaço Através do Design Integrado Monobloco

- Economia de Tempo por meio de Fluxos de Trabalho Automatizados e Sincronizados

- Princípios de Engenharia por Trás da Integração Monobloco

- Aplicações Práticas em Diferentes Escalas de Produção de Bebidas

-

Perguntas Frequentes

- O que é um sistema de enchimento monobloco?

- Como o sistema monobloco economiza espaço em comparação com configurações tradicionais?

- Quais são as vantagens de usar um sistema monobloco em vez de máquinas separadas?

- Os sistemas monobloco podem lidar com diversos tamanhos de garrafas e tipos de bebidas?