Эффективное использование пространства благодаря интегрированной моноблочной конструкции

Сокращение занимаемой площади производственной линии за счет замены нескольких отдельных станков

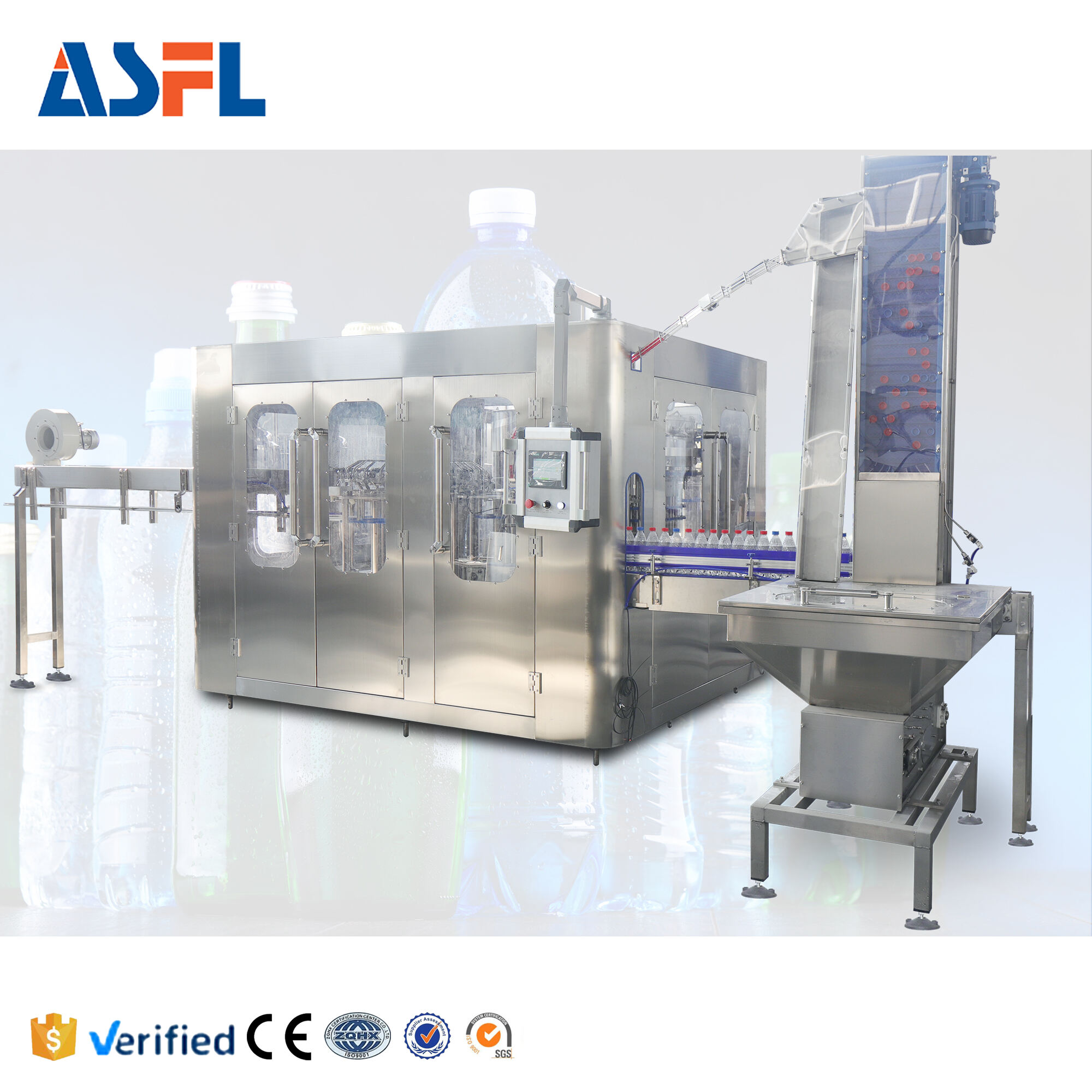

Большинство традиционных заводов по производству напитков до сих пор используют отдельные машины для мойки бутылок, их наполнения и закупорки. Каждой машине требуется собственное место на производственной площадке, а также дополнительное пространство вокруг неё из соображений безопасности и конвейерных линий между ними. Всё это занимает гораздо больше места, чем необходимо. Моноблочные системы розлива решают эту проблему, объединяя три этапа в один компактный станок. Они устраняют дублирующиеся элементы, такие как лишние рамы, двигатели и все эти зоны передачи, которые просто занимают пространство. Согласно некоторым отраслевым данным, которые я видел, такие интегрированные системы могут сократить общую длину производственной линии примерно на 40%. Кроме того, они позволяют сэкономить деньги, поскольку требуется на 30% меньше электрических и пневматических подключений. И что самое лучшее — фабрики получают обратно ценное производственное пространство после удаления промежуточных точек передачи, которое можно использовать для хранения запасов или размещения других производственных линий.

Компактная конструкция по сравнению с традиционными отдельными блоками: измеренные показатели экономии пространства на предприятиях по производству напитков

| Фактор планировки | Традиционные единицы | Моноблочная система | Сбережения |

|---|---|---|---|

| Длина линии | 18–22 метра | 10–12 метров | 45% |

| Конвейерные системы | 3–4 секции | 1 интегрированная | 70% |

| Точки доступа для коммуникаций | 9–12 | 4–6 | 50% |

| Показатели использования площади, основанные на аудите предприятий по производству газированных напитков |

Компактность моноблочных систем обусловлена их вертикальной конструкцией и общими приводными компонентами. Для отдельно стоящего оборудования требуются большие открытые пространства вокруг, чтобы техникам было удобно работать, тогда как эти интегрированные системы обслуживаются в одной центральной точке. Многие компании в сфере напитков обнаружили, что после перехода они получают дополнительно около 15–20 процентов полезной площади. Это имеет огромное значение в городских районах, где арендная плата превышает двести долларов за квадратный фут в год. Устранение промежуточных буферов между машинами также снижает количество ошибок при обращении с продукцией. Согласно последним отраслевым отчетам, при использовании такой конфигурации уровень ошибок снижается примерно на 22 процента.

Кейс: Оптимизация пространства в производственной линии газированных напитков объёмом 300 мл – 5000 мл

Производитель газированных напитков, испытывавший нехватку места на своём тесном заводе площадью 5000 квадратных футов, сталкивался с проблемами из-за устаревшего оборудования, где машины для промывки, розлива и закупорки занимали почти 28 метров производственной площади. После перехода на моноблочную систему длина производственной линии сократилась до всего 15 метров, что позволило сократить использование пространства почти вдвое — на 46%. Это освободило около 300 квадратных футов, что составляет примерно 15% всей производственной зоны. Полученное дополнительное пространство было использовано для установки линейного этикетировочного автомата, о котором компания мечтала уже много лет. Операторы также отметили, что время переналадки сократилось примерно на 35%, поскольку теперь всё оборудование работало как единая система на одной платформе, без необходимости перемещения между отдельными станками. Через шесть месяцев после внесения этих изменений компания зафиксировала впечатляющий рост общего объёма производства на 18%, при этом расширять свои производственные площади не потребовалось.

Экономия времени за счёт автоматизированных и синхронизированных рабочих процессов

Устранение передаточных точек между ополаскиванием, наполнением и закупориванием

Моноблочные системы устраняют эти надоедливые узкие места, которые характерны для традиционных многомашинных производственных линий. Они объединяют процессы ополаскивания, наполнения и закупоривания в одном компактном блоке, работающем как единое синхронизированное устройство. Представьте, что контейнеры продолжают двигаться без остановок на каждом этапе. Нет необходимости ждать в очереди или передаваться от одной машины к другой. Непрерывный поток также существенно сокращает цикл производства примерно на 40% по сравнению с отдельными модульными установками. Меньше простоев означает меньше проблем с застреванием из-за несоосности. И, конечно, нельзя забывать, что автоматизация играет здесь важную роль. Ручная обработка сокращается значительно — примерно на три четверти снижается нагрузка на операторов, которые теперь могут уделять больше времени контролю качества продукции вместо постоянного перемещения контейнеров с одного места на другое.

Скорость и эффективность производства: отраслевые ориентиры для моноблочных машин розлива напитков

Моноблочные машины для розлива напитков могут увеличить объемы производства примерно на 20–50 процентов по сравнению со старыми установками, поскольку все процессы работают непрерывно и синхронно. Согласно отраслевым данным, типичная производительность составляет от 150 до 300 бутылок в минуту при розливе газированных напитков объемом от 300 мл до 5000 мл. Это довольно впечатляюще по сравнению с раздельными линиями, которые обрабатывают всего около 90–200 бутылок в минуту. Что делает это возможным? Эти системы используют сервоприводы, которые обеспечивают точную синхронизацию конвейерных лент с клапанами розлива и устройствами закупорки. В них задействовано меньше компонентов, поэтому техническое обслуживание требуется реже — простои сокращаются примерно на 30 процентов, согласно отчетам. Кроме того, программируемые логические контроллеры позволяют операторам быстро переключаться между различными форматами бутылок. Это означает, что небольшие производители могут выпускать ограниченные партии со скоростями, близкими к тем, которых достигают крупные производители, не тратя время на перенастройку оборудования между партиями.

Инженерные принципы, лежащие в основе интеграции моноблока

Модульная синхронизация и архитектура общего привода, снижающие избыточность системы

Конструкция моноблочных машин для розлива напитков ориентирована на настоящую интеграцию, выходящую за рамки простой физической сборки. Эти системы синхронизируют все различные этапы — от мойки бутылок до их заполнения и установки крышек — с помощью единой центральной системы управления, называемой ПЛК, вместо использования отдельных двигателей для каждого этапа. Согласно обзору эффективности упаковки в 2023 году, такой подход позволяет сократить количество движущихся частей примерно на 40 % по сравнению со старыми моделями. Когда производители используют общие двигатели и конвейерные ленты между процессами, они экономят энергию и одновременно снижают вероятность поломок. Расходы на техническое обслуживание снижаются примерно на 25 %, а время производства увеличивается приблизительно на 18 %. Однако настоящая выгода этих машин заключается в скорости переналадки между продуктами. Нет необходимости корректировать настройки при переходе с одного типа напитка на другой, поскольку всё работает как единый агрегат. Это означает, что фабрики сохраняют высокую производительность даже во время смены продукции, не жертвуя качеством и не требуя дополнительной площади.

Практическое применение в производстве напитков различных масштабов

Эффективность в условиях производства разнообразной продукции малыми партиями с использованием систем розлива напитков

Производители крафтовых напитков, работающие со всевозможными небольшими партиями — от терпкого комбуче до газированных крепких сельтцеров, — отмечают серьёзные преимущества моноблочных линий. Когда все процессы — от мойки бутылок до их наполнения и установки крышек — происходят в одном устройстве, оборудование занимает значительно меньше места на производственной площадке по сравнению с раздельными станками. Речь идёт о сокращении требуемой площади почти вдвое, что особенно важно для небольших пивоварен или упаковочных компаний, расположенных в тесных городских помещениях или временных локациях. Быстросъёмные детали позволяют операторам легко переключаться с одного рецепта на другой или менять размеры бутылок (например, с бутылок объёмом 300 мл на крупные ёмкости объёмом 5 литров). А поскольку вся система работает автоматически и как единое целое, переход между различными продуктами осуществляется на 30–50 % быстрее, чем раньше. Для предприятий, выпускающих множество различных продуктов, но не в огромных объёмах, такая гибкость означает более быстрый выход новых напитков на рынок, снижение себестоимости каждой партии и возможность оперативно реагировать на изменения спроса без необходимости приобретения дорогостоящего дублирующего оборудования.

Часто задаваемые вопросы

Что такое моноблочная система розлива?

Моноблочная система розлива — это комплексная машина, которая объединяет процессы промывки, розлива и укупорки напитков, заменяя отдельные автономные машины для каждого этапа, что позволяет сэкономить пространство и повысить эффективность.

Как моноблочная система экономит место по сравнению с традиционными установками?

Моноблочная система экономит место за счёт объединения нескольких функций в одном устройстве, устраняя необходимость в больших зонах передачи, нескольких машинах и дополнительных конвейерных системах, что обеспечивает экономию до 45 % пространства.

Каковы преимущества использования моноблочной системы по сравнению с отдельными машинами?

Преимущества включают снижение использования производственной площади, более низкие затраты на техническое обслуживание и эксплуатацию, более быструю смену продукции, а также повышенную скорость и эффективность производства благодаря синхронизированным рабочим процессам и меньшему количеству точек передачи.

Могут ли моноблочные системы работать с различными размерами бутылок и типами напитков?

Да, моноблочные системы обеспечивают гибкость благодаря быстросменным узлами и программируемым логическим контроллерам, что позволяет операторам легко переключаться между различными размерами бутылок и типами напитков без перенастройки оборудования.

Содержание

-

Эффективное использование пространства благодаря интегрированной моноблочной конструкции

- Сокращение занимаемой площади производственной линии за счет замены нескольких отдельных станков

- Компактная конструкция по сравнению с традиционными отдельными блоками: измеренные показатели экономии пространства на предприятиях по производству напитков

- Кейс: Оптимизация пространства в производственной линии газированных напитков объёмом 300 мл – 5000 мл

- Экономия времени за счёт автоматизированных и синхронизированных рабочих процессов

- Инженерные принципы, лежащие в основе интеграции моноблока

- Практическое применение в производстве напитков различных масштабов

- Часто задаваемые вопросы