Platzeffizienz durch integriertes Monoblock-Design

Verringerung der Produktionsflächenbelegung durch Ersetzung mehrerer separater Maschinen

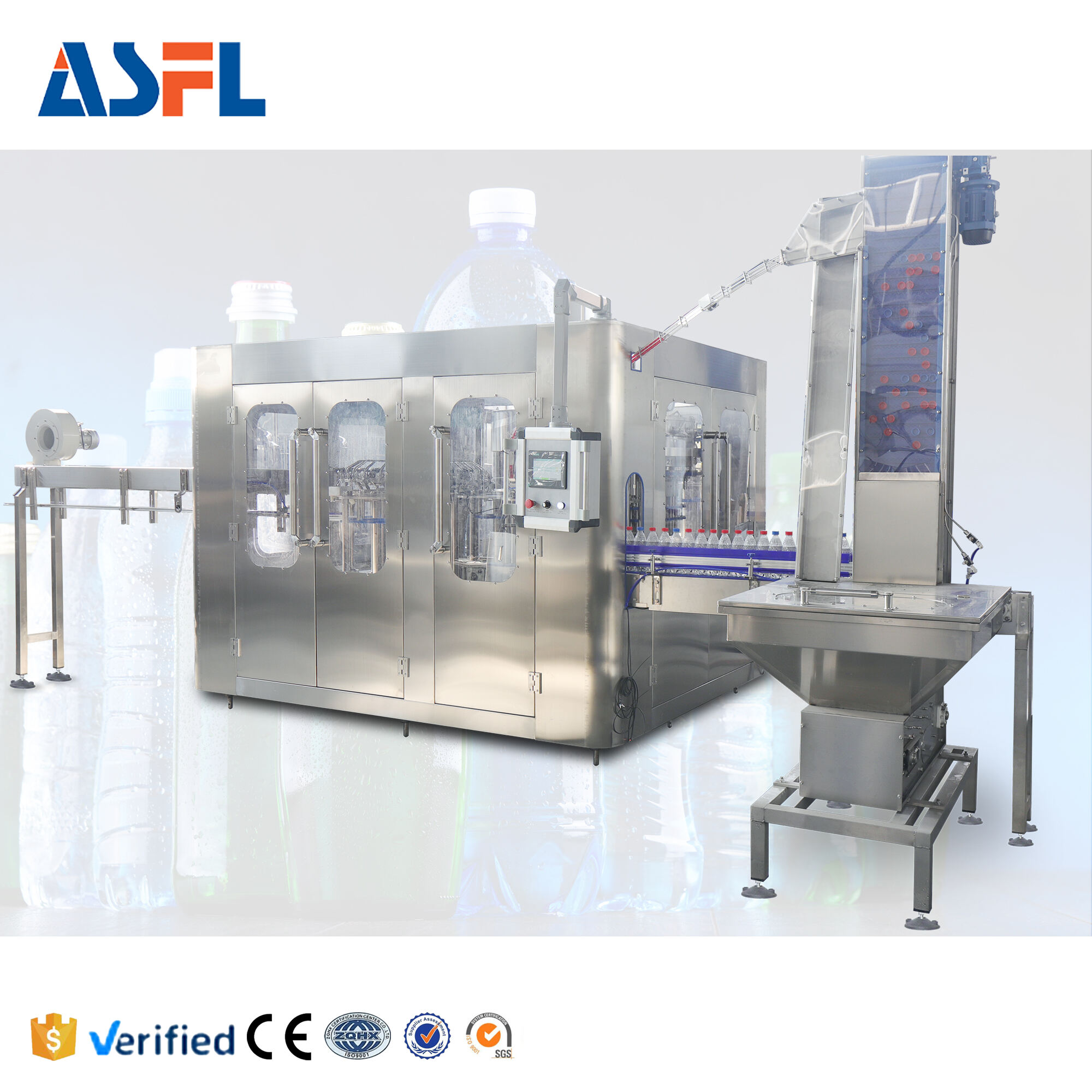

Die meisten traditionellen Getränkeanlagen arbeiten immer noch mit separaten Maschinen zum Reinigen der Flaschen, zum Befüllen und zum Aufsetzen der Verschlüsse. Jede Maschine benötigt ihren eigenen Platz auf der Fabrikhalle sowie zusätzlichen Freiraum aus Sicherheitsgründen und Förderbänder dazwischen. All dies beansprucht deutlich mehr Platz, als notwendig wäre. Monoblock-Füllsysteme lösen dieses Problem, indem sie diese drei Schritte in einer kompakten Maschine kombinieren. Sie eliminieren doppelte Komponenten wie zusätzliche Gestelle, Motoren und all jene Transferbereiche, die lediglich Platz verschwenden. Laut einigen Branchenzahlen, die ich gesehen habe, können diese integrierten Systeme die Gesamtlänge der Produktionslinie um etwa 40 % verkürzen. Außerdem sparen sie Kosten, da 30 % weniger elektrische und pneumatische Anschlüsse benötigt werden. Und am besten ist, dass Fabriken wertvollen Hallenplatz zurückgewinnen, wenn sie diese mittleren Transferpunkte entfernen – Platz, der dann zur Lagerung von Beständen oder zur Einrichtung weiterer Produktionslinien genutzt werden kann.

Kompaktes Design im Vergleich zu traditionellen separaten Einheiten: Gemessene Platzersparnis in Getränkeanlagen

| Layoutfaktor | Traditionelle Einheiten | Monoblock-System | Einsparungen |

|---|---|---|---|

| Linielänge | 18–22 Meter | 10–12 Meter | 45% |

| Förderanlagen | 3–4 Abschnitte | 1 integriert | 70% |

| Zugangspunkte für Versorgungsleitungen | 9–12 | 4–6 | 50% |

| Nutzungsgradkennzahlen basierend auf Audits in kohlensäurehaltigen Getränkeanlagen |

Die kompakte Bauweise von Monoblock-Systemen ergibt sich aus ihrem vertikalen Aufbau und den gemeinsam genutzten Antriebskomponenten. Standalone-Anlagen benötigen große Freiräume um sie herum, damit Techniker daran arbeiten können, während diese integrierten Systeme zentral gewartet werden können. Viele Getränkehersteller stellen fest, dass sie nach dem Wechsel tatsächlich etwa 15 bis 20 Prozent mehr nutzbare Fläche zur Verfügung haben. Dies macht einen erheblichen Unterschied in städtischen Lagen, in denen Vermieter über zweihundert Dollar pro Quadratfuß jährlich verlangen. Der Wegfall der Transferpuffer zwischen den Maschinen verringert außerdem Fehler beim Produktumschlag. Aktuelle Branchenberichte zeigen, dass die Fehlerquote bei Verwendung dieser Anordnung um rund 22 Prozent sinkt.

Fallstudie: Raumoptimierung in einer Produktionslinie für kohlensäurehaltige Getränke mit 300 ml–5000 ml

Ein Hersteller von Erfrischungsgetränken, der in seiner beengten 5.000 Quadratfuß großen Anlage kaum noch Platz hatte, kämpfte mit einer veralteten Anlagenaufstellung, bei der Spül-, Füll- und Verschließmaschinen zusammen fast 28 Meter Bodenfläche beanspruchten. Nach dem Wechsel zu einem Monoblock-System reduzierte sich die Produktionslinie auf nur noch 15 Meter Länge, wodurch die Flächennutzung um fast die Hälfte – nämlich um 46 % – gesenkt wurde. Dadurch wurden etwa 300 Quadratfuß frei, was rund 15 % der gesamten Produktionsfläche entspricht. Diese zusätzliche Fläche nutzte das Unternehmen, um eine Inline-Etikettiermaschine zu installieren, die schon seit Jahren auf ihrer Wunschliste stand. Die Bediener bemerkten zudem, dass sich die Rüstzeiten um etwa 35 % verringerten, da nun alle Prozesse auf einer einzigen Plattform synchron ablaufen, anstatt zwischen separaten Maschinen wechseln zu müssen. Sechs Monate nach diesen Änderungen verzeichnete das Unternehmen eine beeindruckende Steigerung der Gesamtproduktion um 18 %, ohne dass eine Erweiterung der Produktionsstätte erforderlich war.

Zeiteinsparung durch automatisierte und synchronisierte Arbeitsabläufe

Eliminierung von Übergabepunkten zwischen Spülen, Befüllen und Verschließen

Monoblock-Systeme beseitigen jene lästigen Engpässe, die herkömmliche Produktionslinien mit mehreren Maschinen plagen. Sie vereinen Spülen, Befüllen und Verschließen in einer kompakten Einheit, die als synchronisiertes Ganzes arbeitet. Stellen Sie sich das vor: Die Behälter bewegen sich kontinuierlich weiter, ohne an jeder Station anhalten zu müssen. Kein Warten in der Schlange oder Weiterreichen zwischen verschiedenen Maschinen. Der durchgängige Fluss macht hier einen großen Unterschied und reduziert die Zykluszeiten um etwa 40 % im Vergleich zu separaten modularen Anlagen. Weniger Ausfallzeiten bedeuten weniger Probleme mit Blockaden aufgrund von Fehlausrichtungen. Und nicht zu vergessen: Automatisierung spielt hier ebenfalls eine große Rolle. Der manuelle Eingriff sinkt drastisch – etwa drei Viertel weniger Arbeit für Bediener, die ihre Zeit nun darauf verwenden können, stattdessen die Produktqualität zu überwachen, anstatt ständig Behälter von einem Ort zum anderen zu transportieren.

Produktionsgeschwindigkeit und Effizienz: Branchenstandards für Monoblock-Getränkeabfüllmaschinen

Einsatzblock-Abfüllmaschinen können die Produktionsraten im Vergleich zu älteren Anlagen tatsächlich um etwa 20 bis 50 Prozent steigern, da alles kontinuierlich und synchron läuft. Betrachtet man branchenübliche Kennzahlen, erzielen diese Anlagen typischerweise Geschwindigkeiten von 150 bis 300 Flaschen pro Minute bei kohlensäurehaltigen Getränken in Größen zwischen 300 ml und 5000 ml. Das ist beeindruckend im Vergleich zu separaten Linien, die nur etwa 90 bis 200 Flaschen pro Minute schaffen. Was macht das möglich? Diese Systeme nutzen gemeinsame Servoantriebe, die die Förderbänder exakt mit den Füllventilen und Verschließmechanismen synchronisieren. Da weniger Komponenten beteiligt sind, fallen Wartungspausen seltener aus – Berichten zufolge etwa 30 % weniger Ausfallzeiten. Zudem ermöglichen programmierbare Steuerungen den Bedienern einen schnellen Wechsel zwischen verschiedenen Flaschenformaten. Dadurch können auch kleinere Handwerksbetriebe Kleinserien mit Geschwindigkeiten produzieren, die denen großer Hersteller nahekommen, ohne zwischen den Chargen viel Zeit für die Umrüstung der Anlagen aufwenden zu müssen.

Ingenieurprinzipien hinter der Monoblock-Integration

Modulare Synchronisation und gemeinsame Antriebsarchitektur zur Reduzierung von Systemredundanz

Die Konstruktion von Monoblock-Getränkeabfüllmaschinen konzentriert sich auf echte Integration, die über eine bloße physikalische Zusammenstellung hinausgeht. Diese Systeme synchronisieren alle verschiedenen Komponenten – von der Flaschenreinigung über das eigentliche Befüllen bis hin zum Verschließen mit Verschlüssen – über ein zentrales Steuerungssystem, genannt SPS, anstatt separate Motoren für jeden Schritt zu verwenden. Laut der Verpackungseffizienzprüfung aus dem Jahr 2023 reduziert dieser Ansatz um etwa 40 % weniger bewegliche Teile im Vergleich zu älteren Modellen. Wenn Hersteller gemeinsame Motoren und Förderbänder zwischen den Prozessen nutzen, sparen sie Energie und verringern gleichzeitig die Wahrscheinlichkeit von Ausfällen. Die Wartungskosten sinken um rund 25 % und die Produktionszeit erhöht sich ungefähr um 18 %. Was diese Maschinen jedoch wirklich auszeichnet, ist die Geschwindigkeit, mit der Bediener zwischen Produkten wechseln können. Beim Wechsel von einer Getränkesorte zur anderen müssen keine Einstellungen angepasst werden, da alles als eine einzige Einheit zusammenarbeitet. Dadurch bleiben Fabriken auch während Produktwechsel produktiv, ohne dass Qualitätseinbußen entstehen oder zusätzlicher Platz benötigt wird.

Praxisanwendungen in der Getränkeproduktion bei unterschiedlichen Produktionsumfängen

Effizienz in handwerklichen Getriebetrieben mit hoher Variantenvielfalt und geringen Stückzahlen mithilfe von Abfüllanlagen für Getränke

Hersteller von handwerklich produzierten Getränken, die mit allen möglichen kleinen Chargen arbeiten – von spritzigem Kombucha bis zu prickelnden Hard Seltzern –, stellen fest, dass die Monoblock-Maschine erhebliche Vorteile bietet. Wenn alles von der Flaschenreinigung über das Befüllen bis hin zum Verschließen in einer einzigen Einheit erfolgt, benötigt die Anlage deutlich weniger Platz in der Produktionshalle im Vergleich zu separaten Maschinen. Wir sprechen hier von einer Reduzierung der benötigten Fläche um fast die Hälfte, was besonders für kleine Brauereien oder Verpackungsbetriebe, die in beengten städtischen Räumen oder vorübergehenden Standorten arbeiten, von großer Bedeutung ist. Die schnell auswechselbaren Teile ermöglichen es den Bedienern, problemlos zwischen Rezepturen zu wechseln oder Flaschengrößen zu ändern (z. B. von 300-ml-Flaschen zu großen 5-Liter-Behältern). Und wenn das gesamte System automatisch zusammenarbeitet, erfolgt der Wechsel zwischen verschiedenen Produkten 30 bis 50 % schneller als zuvor. Für Unternehmen, die viele verschiedene Produkte herstellen, jedoch keine riesigen Mengen je Produkt, bedeutet diese Flexibilität, neue Getränke schneller auf den Markt zu bringen, Kosten pro Charge zu sparen und auf Marktveränderungen reagieren zu können, ohne teure, doppelt ausgelegte Produktionslinien anschaffen zu müssen.

FAQ

Was ist ein Monoblock-Füllsystem?

Ein Monoblock-Füllsystem ist eine integrierte Maschine, die die Prozesse des Spülens, Füllens und Verschließens von Getränken kombiniert und dabei separate Einzelmaschinen für jeden Schritt ersetzt, wodurch Platz gespart und die Effizienz verbessert wird.

Wie spart das Monoblock-System im Vergleich zu herkömmlichen Anlagen Platz?

Das Monoblock-System reduziert den Platzbedarf, indem mehrere Funktionen in einer einzigen Einheit integriert werden, wodurch große Transferbereiche, mehrere Maschinen und zusätzliche Förderanlagen entfallen. Dies führt zu einer Platzersparnis von bis zu 45 %.

Welche Vorteile bietet ein Monoblock-System gegenüber separaten Maschinen?

Zu den Vorteilen zählen geringerer Flächenverbrauch, niedrigere Wartungs- und Betriebskosten, schnellere Produktumstellungen sowie verbesserte Produktionsgeschwindigkeit und Effizienz aufgrund synchronisierter Arbeitsabläufe und weniger Transfereinheiten.

Können Monoblock-Systeme verschiedene Flaschengrößen und Getränkearten verarbeiten?

Ja, Monoblock-Systeme bieten Flexibilität durch schnell austauschbare Teile und programmierbare Steuerungen, wodurch die Bediener problemlos zwischen verschiedenen Flaschengrößen und Getränkesorten wechseln können, ohne die Ausrüstung umkonfigurieren zu müssen.

Inhaltsverzeichnis

-

Platzeffizienz durch integriertes Monoblock-Design

- Verringerung der Produktionsflächenbelegung durch Ersetzung mehrerer separater Maschinen

- Kompaktes Design im Vergleich zu traditionellen separaten Einheiten: Gemessene Platzersparnis in Getränkeanlagen

- Fallstudie: Raumoptimierung in einer Produktionslinie für kohlensäurehaltige Getränke mit 300 ml–5000 ml

- Zeiteinsparung durch automatisierte und synchronisierte Arbeitsabläufe

- Ingenieurprinzipien hinter der Monoblock-Integration

- Praxisanwendungen in der Getränkeproduktion bei unterschiedlichen Produktionsumfängen

- FAQ