Eficiencia de Espacio Mediante Diseño Monobloque Integrado

Reducción de la Huella de la Línea de Producción al Reemplazar Múltiples Máquinas Independientes

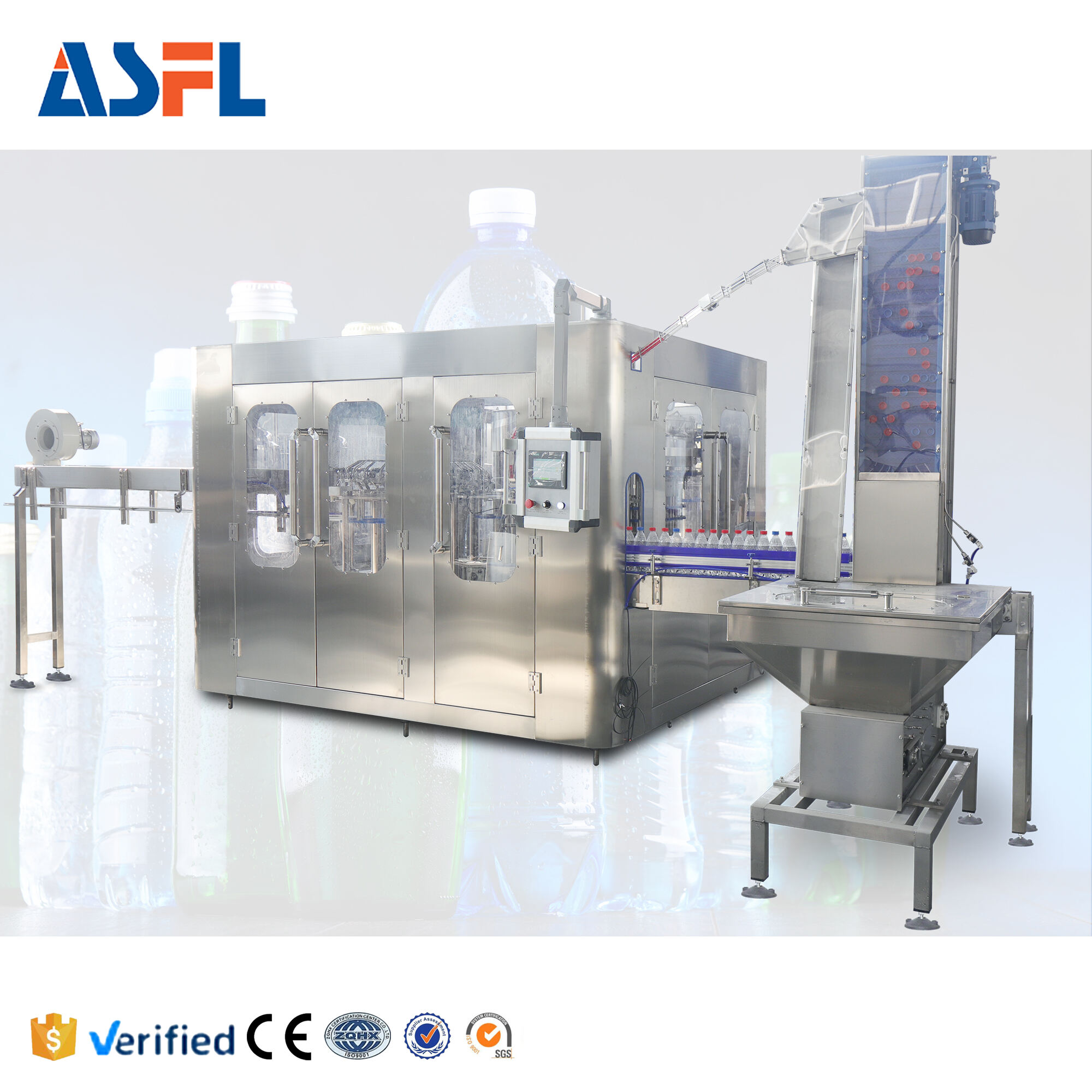

La mayoría de las plantas tradicionales de bebidas aún funcionan con máquinas separadas para limpiar botellas, llenarlas y colocar las tapas. Cada máquina necesita su propio espacio en el piso de fábrica, además de espacio adicional alrededor por razones de seguridad y cintas transportadoras entre ellas. Todo esto ocupa mucho más espacio del necesario. Los sistemas de llenado monobloque resuelven este problema al combinar esos tres pasos en una sola máquina compacta. Eliminan partes duplicadas como estructuras adicionales, motores y todas esas áreas de transferencia que simplemente ocupan espacio. Según algunos datos del sector que he visto, estos sistemas integrados pueden reducir la longitud total de la línea de producción aproximadamente un 40 %. Además, también ahorran dinero ya que se necesitan un 30 % menos conexiones eléctricas y neumáticas. Y lo mejor de todo es que las fábricas recuperan espacio valioso en el piso al eliminar esos puntos intermedios de transferencia, el cual puede utilizarse para almacenar inventario u otras líneas de producción.

Diseño compacto frente a unidades tradicionales separadas: Ahorro de espacio medido en instalaciones de bebidas

| Factor de distribución | Unidades Tradicionales | Sistema monobloque | Ahorros |

|---|---|---|---|

| Longitud del Cable | 18–22 metros | 10–12 metros | 45% |

| Sistemas de transporte | 3–4 secciones | 1 integrado | 70% |

| Puntos de acceso a servicios | 9–12 | 4–6 | 50% |

| Métricas de utilización del espacio basadas en auditorías de instalaciones de bebidas carbonatadas |

La naturaleza compacta de los sistemas monobloque proviene de su diseño vertical y sus componentes de accionamiento compartidos. Los equipos independientes necesitan esos espacios abiertos grandes a su alrededor para que los técnicos puedan trabajar, pero estos sistemas integrados pueden ser mantenidos desde un punto central único. Muchas empresas de bebidas han descubierto que en realidad obtienen entre un 15 y un 20 por ciento más de espacio útil una vez que hacen el cambio. Esto marca una gran diferencia en ubicaciones urbanas donde los propietarios cobran más de doscientos dólares por pie cuadrado cada año. Eliminar esos buffers de transferencia entre máquinas también reduce los errores durante la manipulación del producto. Algunos informes recientes de la industria muestran que las tasas de error disminuyen aproximadamente un 22 por ciento al utilizar esta configuración.

Estudio de Caso: Optimización del Espacio en una Línea de Producción de Bebidas Carbonatadas de 300 ml a 5000 ml

Un fabricante de refrescos que se estaba quedando sin espacio en su planta de 5.000 pies cuadrados, tenía dificultades debido a una configuración antigua de equipos en la que las máquinas de enjuague, llenado y tapado ocupaban casi 28 metros de espacio en el suelo. Cuando pasaron a un sistema monobloque, la línea de producción se redujo a solo 15 metros de largo, disminuyendo el uso de espacio en casi la mitad, un 46 %. Esto liberó alrededor de 300 pies cuadrados, lo que equivale aproximadamente al 15 % de toda su área de producción. Utilizaron este espacio adicional para instalar una máquina de etiquetado en línea que llevaba años en su lista de deseos. Los operarios también notaron que los tiempos de cambio se redujeron en aproximadamente un 35 %, ya que ahora todo funcionaba en conjunto sobre una única plataforma, en lugar de tener que moverse entre máquinas separadas. Seis meses después de realizar estos cambios, la empresa observó un impresionante aumento del 18 % en la producción total, sin necesidad de ampliar sus instalaciones en absoluto.

Ahorro de Tiempo mediante Flujos de Trabajo Automatizados y Sincronizados

Eliminación de los puntos de transferencia entre el enjuague, llenado y cerrado

Los sistemas monobloque eliminan esos molestos cuellos de botella que afectan a las líneas de producción tradicionales con múltiples máquinas. Reúnen en un solo conjunto compacto el enjuague, llenado y cerrado, funcionando como una unidad sincronizada. Piense en ello: los recipientes siguen avanzando sin detenerse en cada etapa. No hay necesidad de esperar en fila ni de ser trasladados entre máquinas. El flujo continuo marca una gran diferencia, reduciendo los tiempos de ciclo aproximadamente en un 40 % en comparación con equipos modulares separados. Menos tiempo de inactividad significa menos problemas por atascos debido a desalineaciones. Y no olvidemos que la automatización también juega un papel fundamental aquí. La manipulación manual disminuye drásticamente, unas tres cuartas partes menos de trabajo para los operarios, quienes ahora pueden dedicar su tiempo a supervisar la calidad del producto en lugar de estar constantemente moviendo recipientes de un lugar a otro.

Velocidad y eficiencia de producción: Referencias industriales para máquinas llenadoras de bebidas monobloque

Las máquinas monoblock de llenado de bebidas pueden aumentar las tasas de producción en aproximadamente un 20 a 50 por ciento en comparación con instalaciones más antiguas, ya que todo funciona de forma continua y permanece sincronizado. Al observar las cifras del sector, normalmente vemos velocidades que oscilan entre 150 y 300 botellas por minuto al manejar bebidas carbonatadas en tamaños entre 300 ml y 5000 ml. Esto es bastante impresionante en comparación con las líneas separadas, que solo alcanzan entre 90 y 200 botellas por minuto. ¿Qué hace posible esto? Bueno, estos sistemas comparten servomotores que mantienen los transportadores perfectamente sincronizados con las válvulas de llenado y los mecanismos de cerrado. Simplemente hay menos componentes involucrados, por lo que los mantenimientos se realizan con menor frecuencia: alrededor de un 30 % menos de tiempo de inactividad según informes. Además, los controladores lógicos programables permiten a los operarios cambiar rápidamente entre diferentes formatos de botellas. Esto significa que productores artesanales más pequeños pueden realizar tiradas limitadas a velocidades cercanas a las que logran los grandes fabricantes, sin tener que invertir tiempo en reconfigurar el equipo entre lotes.

Principios de Ingeniería detrás de la Integración Monobloque

Sincronización Modular y Arquitectura de Transmisión Compartida que Reduce la Redundancia del Sistema

El diseño de las máquinas monobloque para el llenado de bebidas se centra en una verdadera integración más allá del simple ensamblaje físico. Estos sistemas sincronizan todas las partes diferentes —desde la limpieza de botellas hasta el llenado y posterior colocación de tapas— mediante un sistema de control central llamado PLC, en lugar de tener motores separados para cada etapa. Según Packaging Efficiency Review en 2023, este enfoque reduce aproximadamente un 40 % menos de piezas móviles en comparación con los modelos anteriores. Cuando los fabricantes comparten motores comunes y cintas transportadoras entre procesos, ahorran energía y también reducen la probabilidad de averías. Los costos de mantenimiento disminuyen alrededor de un 25 % y el tiempo de producción aumenta aproximadamente un 18 %. Lo que realmente destaca a estas máquinas es la rapidez con que los operarios pueden cambiar entre productos. No es necesario ajustar configuraciones al pasar de un tipo de bebida a otro, ya que todo funciona conjuntamente como una unidad única. Esto significa que las fábricas mantienen su productividad incluso durante los cambios de producto, sin sacrificar calidad ni ocupar espacio adicional en el piso de producción.

Aplicaciones Prácticas en Diferentes Escalas de Producción de Bebidas

Eficiencia en Operaciones Artesanales de Alta Variedad y Bajo Volumen Usando Sistemas de Máquinas Llenadoras de Bebidas

Los productores de bebidas artesanales que trabajan con todo tipo de lotes pequeños, desde kombucha ácida hasta seltzers efervescentes, descubren que la máquina monoblock ofrece ventajas significativas. Cuando todas las operaciones, desde la limpieza de botellas hasta su llenado y colocación de tapas, se realizan en una sola unidad, ocupa mucho menos espacio en la planta de producción en comparación con máquinas separadas. Estamos hablando de reducir el área requerida casi a la mitad, lo cual es muy importante para cervecerías pequeñas o empresas de envasado ubicadas en espacios reducidos en zonas urbanas o locales temporales. Las piezas intercambiables rápidas permiten a los operarios cambiar fácilmente de una receta a otra o modificar el tamaño de las botellas (por ejemplo, de botellas de 300 ml a grandes envases de 5 litros). Y cuando todo el sistema funciona conjuntamente de forma automática, el cambio entre diferentes productos se realiza entre un 30 y un 50 % más rápido que antes. Para empresas que fabrican muchos productos distintos pero no grandes volúmenes de cada uno, este tipo de flexibilidad significa poder lanzar nuevas bebidas más rápidamente, ahorrar dinero en cada lote producido y poder responder a los cambios del mercado sin necesidad de comprar líneas costosas de equipos duplicados.

Preguntas frecuentes

¿Qué es un sistema de llenado monobloque?

Un sistema de llenado monobloque es una máquina integrada que combina los procesos de enjuague, llenado y taponado de bebidas, sustituyendo máquinas independientes para cada paso, ahorrando así espacio y mejorando la eficiencia.

¿Cómo ahorra espacio el sistema monobloque en comparación con las configuraciones tradicionales?

El sistema monobloque reduce el espacio al integrar múltiples funciones en una sola unidad, eliminando la necesidad de grandes áreas de transferencia, múltiples máquinas y sistemas adicionales de transportadores, lo que resulta en un ahorro de espacio de hasta el 45 %.

¿Cuáles son las ventajas de utilizar un sistema monobloque frente a máquinas separadas?

Las ventajas incluyen un menor uso de espacio en planta, costos reducidos de mantenimiento y operación, cambios más rápidos entre productos y una mayor velocidad y eficiencia en la producción debido a flujos de trabajo sincronizados y menos puntos de transferencia.

¿Pueden los sistemas monobloque manejar diferentes tamaños de botellas y tipos de bebidas?

Sí, los sistemas monobloque ofrecen flexibilidad con piezas intercambiables rápidas y controladores lógicos programables, lo que permite a los operadores cambiar fácilmente entre diferentes tamaños de botellas y tipos de bebidas sin necesidad de reconfigurar el equipo.

Tabla de Contenido

-

Eficiencia de Espacio Mediante Diseño Monobloque Integrado

- Reducción de la Huella de la Línea de Producción al Reemplazar Múltiples Máquinas Independientes

- Diseño compacto frente a unidades tradicionales separadas: Ahorro de espacio medido en instalaciones de bebidas

- Estudio de Caso: Optimización del Espacio en una Línea de Producción de Bebidas Carbonatadas de 300 ml a 5000 ml

- Ahorro de Tiempo mediante Flujos de Trabajo Automatizados y Sincronizados

- Principios de Ingeniería detrás de la Integración Monobloque

- Aplicaciones Prácticas en Diferentes Escalas de Producción de Bebidas

-

Preguntas frecuentes

- ¿Qué es un sistema de llenado monobloque?

- ¿Cómo ahorra espacio el sistema monobloque en comparación con las configuraciones tradicionales?

- ¿Cuáles son las ventajas de utilizar un sistema monobloque frente a máquinas separadas?

- ¿Pueden los sistemas monobloque manejar diferentes tamaños de botellas y tipos de bebidas?