Efficacité spatiale grâce à la conception monobloc intégrée

Réduction de l'empreinte de la ligne de production en remplaçant plusieurs machines autonomes

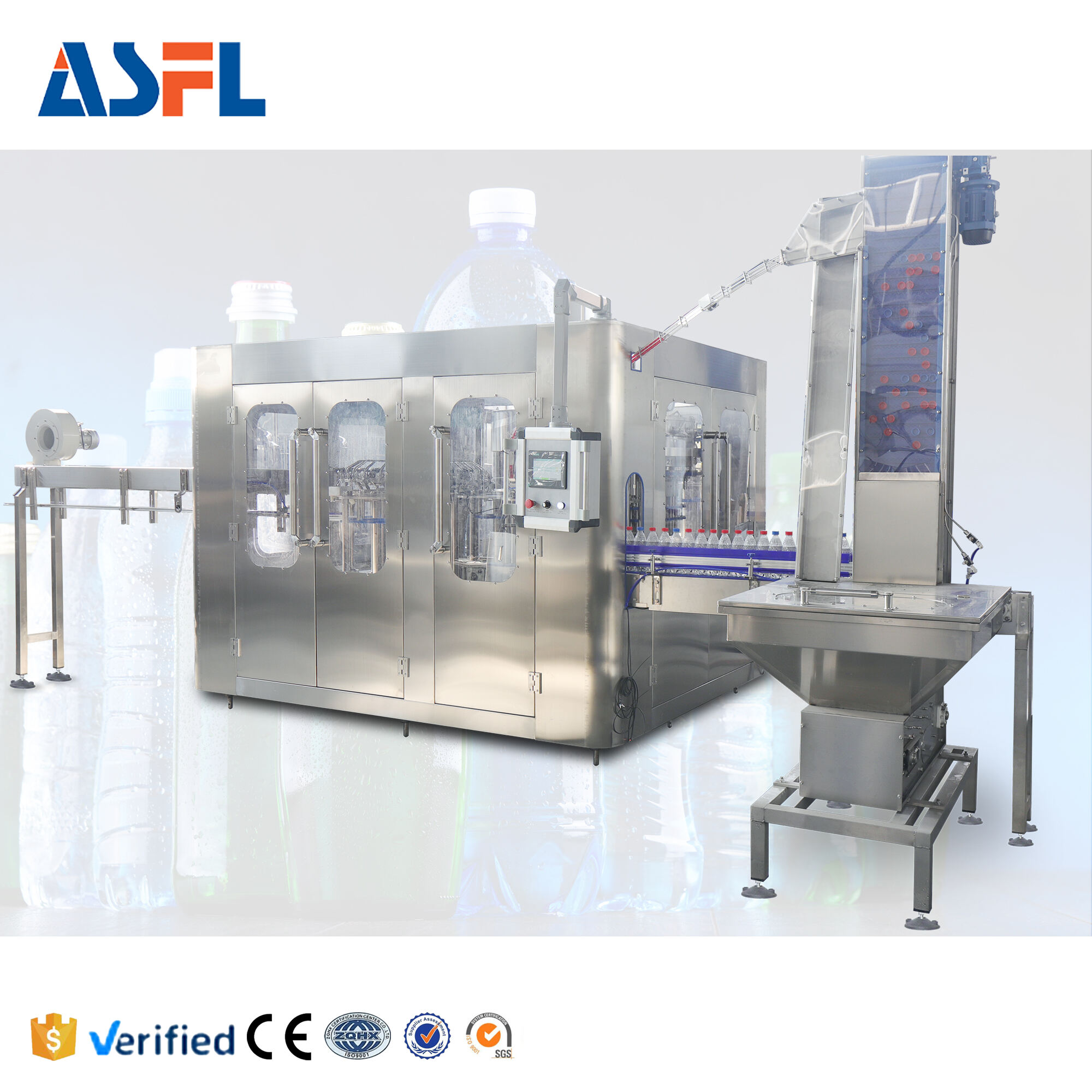

La plupart des usines de boissons traditionnelles fonctionnent encore avec des machines séparées pour le nettoyage des bouteilles, le remplissage et la pose des bouchons. Chaque machine nécessite un emplacement propre sur le plancher d'usine, ainsi qu'un espace supplémentaire autour pour des raisons de sécurité et des tapis roulants entre elles. Tout cela occupe bien plus de place que nécessaire. Les systèmes de remplissage monoblocs résolvent ce problème en regroupant ces trois étapes en une seule machine compacte. Ils éliminent les composants redondants tels que les cadres supplémentaires, les moteurs et toutes ces zones de transfert qui restent inoccupées en prenant de la place. Selon certaines données sectorielles que j'ai consultées, ces systèmes intégrés peuvent réduire d'environ 40 % la longueur totale de la ligne de production. De plus, ils permettent des économies, car ils nécessitent 30 % de connexions électriques et pneumatiques en moins. Et mieux encore, les usines récupèrent un espace précieux au sol en supprimant ces points intermédiaires de transfert, espace qui peut être utilisé pour le stockage des stocks ou l'installation d'autres lignes de production.

Conception compacte contre unités séparées traditionnelles : Économies d'espace mesurées dans les installations de boissons

| Facteur de disposition | Unités traditionnelles | Système monobloc | Économies |

|---|---|---|---|

| Longueur du câble | 18–22 mètres | 10–12 mètres | 45% |

| Systèmes de convoyeurs | 3–4 sections | 1 intégré | 70% |

| Points d'accès aux utilités | 9–12 | 4–6 | 50% |

| Indicateurs d'utilisation de l'espace basés sur des audits d'installations de boissons gazeuses |

La nature compacte des systèmes monoblocs provient de leur conception verticale et de composants moteurs partagés. Les équipements autonomes nécessitent de grands espaces libres autour d'eux pour permettre aux techniciens d'intervenir, mais ces systèmes intégrés peuvent être entretenus depuis un point central unique. De nombreuses entreprises de boissons constatent ainsi gagner environ 15 à 20 pour cent d'espace utilisable après le passage à ce type d'installation. Cela fait une grande différence dans les zones urbaines où les propriétaires exigent plus de deux cents dollars par pied carré chaque année. La suppression des tampons de transfert entre machines réduit également les erreurs lors de la manipulation des produits. Certains rapports récents du secteur indiquent que les taux d'erreur baissent d'environ 22 pour cent avec cette configuration.

Étude de cas : Optimisation de l'espace dans une ligne de production de boissons gazeuses de 300 ml à 5000 ml

Un fabricant de sodas à court d'espace dans son usine surpeuplée de 5 000 pieds carrés avait des difficultés avec une ancienne configuration d'équipements où les machines de rinçage, de remplissage et de bouchage occupaient près de 28 mètres d'espace au sol. En passant à un système monobloc, la ligne de production s'est réduite à seulement 15 mètres de long, diminuant ainsi l'occupation de l'espace d'environ moitié, soit 46 %. Cela a libéré environ 300 pieds carrés, soit environ 15 % de toute leur surface de production. Ils ont utilisé cet espace supplémentaire pour installer une machine d'étiquetage en ligne qu'ils souhaitaient acquérir depuis des années. Les opérateurs ont également constaté une réduction d'environ 35 % du temps de changement de production, car tous les équipements fonctionnent désormais ensemble sur une seule plateforme, au lieu de devoir passer d'une machine séparée à l'autre. Six mois après ces modifications, l'entreprise a enregistré une augmentation impressionnante de 18 % de sa production totale, sans avoir besoin d'agrandir ses installations.

Économies de temps grâce à des flux de travail automatisés et synchronisés

Élimination des points de transfert entre le rinçage, le remplissage et la mise en bouchon

Les systèmes monoblocs éliminent ces goulots d'étranglement qui affectent les lignes de production traditionnelles composées de plusieurs machines. Ils regroupent le rinçage, le remplissage et la mise en bouchon en un seul ensemble compact fonctionnant comme une unité synchronisée. Imaginez que les récipients continuent à avancer sans s'arrêter à chaque étape. Plus besoin d'attendre en file ou d'être transmis d'une machine à l'autre. Le flux continu fait toute la différence, réduisant les temps de cycle d'environ 40 % par rapport à des équipements modulaires séparés. Moins d'arrêts signifie moins de problèmes liés aux blocages dus à des désalignements. Et n'oublions pas que l'automatisation joue ici un rôle majeur. La manipulation manuelle diminue fortement, avec environ trois quarts de travail en moins pour les opérateurs, qui peuvent désormais consacrer leur temps à surveiller la qualité du produit au lieu de déplacer constamment les récipients d'un endroit à un autre.

Vitesse et efficacité de production : références sectorielles pour les machines de remplissage monobloc de boissons

Les machines de remplissage monobloc peuvent réellement augmenter les taux de production d'environ 20 à 50 pour cent par rapport aux anciennes installations, car tout fonctionne en continu et reste synchronisé. En examinant les données du secteur, on observe généralement des vitesses comprises entre 150 et 300 bouteilles par minute lors de la manipulation de boissons gazeuses de tailles allant de 300 ml à 5000 ml. C'est assez impressionnant par rapport aux installations avec lignes séparées, qui atteignent seulement environ 90 à 200 bouteilles par minute. Qu'est-ce qui rend cela possible ? Eh bien, ces systèmes partagent des servomoteurs qui maintiennent les convoyeurs parfaitement synchronisés avec les vannes de remplissage et les mécanismes de bouchage. Le nombre de composants est tout simplement moindre, ce qui réduit les pannes d'entretien d'environ 30 % de temps d'arrêt en moins, selon les rapports. De plus, les automates programmables permettent aux opérateurs de passer rapidement d'un format de bouteille à un autre. Cela signifie que les petits producteurs artisanaux peuvent produire des séries limitées à des vitesses proches de celles des grands fabricants, sans avoir à consacrer du temps à reconfigurer l'équipement entre les lots.

Principes d'ingénierie derrière l'intégration monobloc

Synchronisation modulaire et architecture de transmission partagée réduisant la redondance du système

La conception des machines monobloc de remplissage de boissons mise sur une intégration réelle allant au-delà d'un simple assemblage physique. Ces systèmes synchronisent toutes les différentes étapes – du nettoyage des bouteilles jusqu'au remplissage puis à la pose des capsules – au moyen d'un système de contrôle central appelé API, plutôt que d'utiliser des moteurs séparés pour chaque étape. Selon l'étude Packaging Efficiency Review de 2023, cette approche permet de réduire d'environ 40 % le nombre de pièces mobiles par rapport aux anciens modèles. Lorsque les fabricants partagent des moteurs et des tapis roulants entre différents processus, ils économisent de l'énergie tout en réduisant la probabilité de pannes. Les coûts de maintenance baissent d'environ 25 % et le temps de production augmente d'environ 18 %. Ce qui distingue vraiment ces machines, c'est la rapidité avec laquelle les opérateurs peuvent passer d'un produit à un autre. Il n'est pas nécessaire de régler les paramètres lorsqu'on passe d'un type de boisson à un autre, puisque tout fonctionne ensemble comme une unité unique. Cela permet aux usines de rester productives même pendant les changements de produits, sans compromettre la qualité ni occuper d'espace supplémentaire au sol.

Applications réelles à différentes échelles de production de boissons

Efficacité dans les opérations artisanales de boissons à forte variété et faible volume à l'aide de systèmes de machines de remplissage

Les fabricants de boissons artisanales qui travaillent avec toutes sortes de petites séries — allant du kombucha acidulé aux seltzers pétillants alcoolisés — constatent que la machine monobloc offre des avantages sérieux. Lorsque toutes les opérations, du nettoyage des bouteilles au remplissage et à la mise en place des capsules, se déroulent dans une seule et même unité, l'ensemble occupe beaucoup moins d'espace au niveau de l'atelier par rapport à des machines séparées. On parle ici d'une réduction de la surface requise d'environ moitié, ce qui est crucial pour les petites brasseries ou sociétés d'emballage contraintes par des espaces urbains restreints ou des locaux temporaires. Les pièces interchangeables permettent aux opérateurs de passer facilement d'une recette à une autre ou de modifier la taille des bouteilles (pensez aux bouteilles de 300 ml ou aux grands contenants de 5 litres). Et lorsque l'ensemble du système fonctionne automatiquement, le changement entre différents produits s'effectue de 30 à 50 % plus rapidement qu'auparavant. Pour les entreprises produisant de nombreux produits différents sans volumes élevés pour chacun, ce type de flexibilité signifie pouvoir commercialiser plus vite de nouvelles boissons, réduire les coûts par lot produit et s'adapter aux évolutions du marché sans avoir à investir dans des lignes d'équipements coûteuses et redondantes.

FAQ

Qu'est-ce qu'un système de remplissage monobloc ?

Un système de remplissage monobloc est une machine intégrée qui combine les processus de rinçage, de remplissage et de bouchage des boissons, remplaçant ainsi des machines indépendantes pour chaque étape, ce qui permet d'économiser de l'espace et d'améliorer l'efficacité.

Comment le système monobloc permet-il d'économiser de l'espace par rapport aux installations traditionnelles ?

Le système monobloc réduit l'espace nécessaire en intégrant plusieurs fonctions dans une seule unité, éliminant ainsi le besoin de grandes zones de transfert, de machines multiples et de systèmes de convoyage supplémentaires, ce qui permet d'économiser jusqu'à 45 % d'espace.

Quels sont les avantages d'un système monobloc par rapport à des machines séparées ?

Les avantages incluent une utilisation réduite de l'espace au sol, des coûts d'entretien et d'exploitation plus faibles, des changements de produit plus rapides et une vitesse et une efficacité de production améliorées grâce à des flux de travail synchronisés et moins de points de transfert.

Les systèmes monoblocs peuvent-ils gérer différentes tailles de bouteilles et différents types de boissons ?

Oui, les systèmes monobloc offrent une flexibilité grâce à des pièces interchangeables rapides et des contrôleurs logiques programmables, permettant aux opérateurs de passer facilement entre différentes tailles de bouteilles et types de boissons sans avoir à reconfigurer l'équipement.

Table des Matières

-

Efficacité spatiale grâce à la conception monobloc intégrée

- Réduction de l'empreinte de la ligne de production en remplaçant plusieurs machines autonomes

- Conception compacte contre unités séparées traditionnelles : Économies d'espace mesurées dans les installations de boissons

- Étude de cas : Optimisation de l'espace dans une ligne de production de boissons gazeuses de 300 ml à 5000 ml

- Économies de temps grâce à des flux de travail automatisés et synchronisés

- Principes d'ingénierie derrière l'intégration monobloc

- Applications réelles à différentes échelles de production de boissons

-

FAQ

- Qu'est-ce qu'un système de remplissage monobloc ?

- Comment le système monobloc permet-il d'économiser de l'espace par rapport aux installations traditionnelles ?

- Quels sont les avantages d'un système monobloc par rapport à des machines séparées ?

- Les systèmes monoblocs peuvent-ils gérer différentes tailles de bouteilles et différents types de boissons ?