Конструирование и проектирование оборудования для розлива напитков для обеспечения оптимальной гигиены

Конструкция оборудования для розлива напитков напрямую определяет риски загрязнения в производственных условиях. Сложные геометрические формы, неровные поверхности и участки с плохим дренажом создают зоны скопления микроорганизмов, что затрудняет ежедневные процедуры очистки.

Как конструкция оборудования для розлива напитков влияет на риски загрязнения

Машины с горизонтальными поверхностями или резьбовыми соединениями накапливают в 3–5 раз больше органических остатков, чем конструкции с наклонными поверхностями или без швов (Журнал инженерии безопасности пищевых продуктов, 2023). Закруглённые края и полированные поверхности из нержавеющей стали (Ra ≤ 0,8 мкм) снижают прилипание бактерий на 82% по сравнению с шероховатыми покрытиями, что делает гладкие, плавные контуры необходимыми для минимизации образования биоплёнок.

Интеграция инженерных решений, ориентированных на гигиену, в современные системы розлива

Ведущие производители теперь отдают приоритет принципам гигиенического проектирования, таким как самосливающиеся уклоны (>3°) и быстроразъёмные зажимы. Закрытые потоковые пути предотвращают загрязнение аэрозолями, а магнитные расходомеры устраняют необходимость во встраиваемых датчиках в зонах контакта с продуктом, снижая застойные зоны и упрощая доступ при очистке.

Пример из практики: снижение микробной нагрузки за счёт технологии розлива замкнутого цикла

Европейский производитель минеральной воды добился сокращения количества неудачных тестов по АТФ-свабам на 94% после замены устаревших систем на закрытые розливочные машины. Перепроектированные машины используют барьеры из стерильного воздуха и форсунки CIP (очистка на месте) интегрированные в блоки клапанов, что сократило время простоя на дезинфекцию на 40% и значительно улучшило микробиологический контроль.

Тренд: внедрение гигиенических модульных конструкций в розливочных машинах для напитков

Модульные блоки со стандартизированными соединениями сейчас доминируют в 68% новых установок (Packaging World, 2024). Они позволяют заменять компоненты без полной остановки линии — критически важно для поддержания гигиены во время технического обслуживания — а также обеспечивают быструю перестройку под разные производственные линейки при сохранении стабильной чистоты оборудования.

Стратегия: выбор машин, соответствующих системам и стандартам безопасности пищевых продуктов

Приоритет оборудования, соответствующего сертификатам EHEDG и 3-A Sanitary Standards. Проверка сертификатов материалов (например, нержавеющая сталь 316L) и требование проведения моделирования CFD (вычислительная гидродинамика) для подтверждения эффективных потоков при очистке. Это обеспечивает соответствие требованиям и долгосрочную эксплуатационную эффективность в условиях высокой гигиены.

Внедрение принципов HACCP в процессах розлива напитков

Определение критических контрольных точек в процессах розлива с использованием HACCP (анализ опасностей и критические контрольные точки)

Современное оборудование для розлива напитков интегрирует руководящие принципы HACCP, чтобы выявить, где может произойти загрязнение на ключевых этапах, таких как стерилизация тары или розлив продукции в неё. Тщательный анализ каждого этапа — от поступления ингредиентов на предприятие до окончательной герметизации упаковки — позволяет руководителям производств внедрять конкретные меры. Например, многие предприятия теперь используют автоматические системы, проверяющие правильность герметизации после закупорки бутылок, которые обнаруживают дефекты примерно в 95% случаев, согласно данным NSF за 2023 год. Встроенные датчики pH также помогают поддерживать контроль качества на протяжении всего производственного процесса. Эти меры обеспечивают стабильность продукции и защиту потребителей от потенциальных опасностей.

Мониторинг рисков загрязнения E. coli, сальмонеллой и вирусом гепатита А в режиме реального времени

Современные системы розлива теперь интегрируют массивы биосенсоров, которые обнаруживают патогены, такие как E. coli O157:H7 в течение 45 минут — на 60% быстрее, чем традиционные лабораторные методы. Эти системы автоматически перенаправляют загрязнённые партии, а зоны тепловой пастеризации поддерживают температуру 72°C в течение 15 секунд для нейтрализации вирусов гепатита А без ущерба для качества продукта.

Пример из практики: предотвращение отзыва продукции благодаря раннему обнаружению патогенов на бутилировочном предприятии

Производитель соков в Среднем Западе избежал отзыва продукции на сумму 2,3 млн долларов, когда оптическая система сортировки на его розливных машинах зафиксировала аномальный уровень частиц. Последующие испытания выявили начальную стадию Сальмонелла загрязнения, вызванного неисправной форсункой системы CIP, как указано в отчётах по безопасности пищевых продуктов за 2023 год. Предприятие модернизировало оборудование до инспекционных головок с двойными датчиками, сократив количество ложных срабатываний на 40%.

Тренд: цифровое ведение журналов HACCP и автоматизированные системы оповещения

Облачные платформы теперь синхронизируют данные с ПЛК машин для розлива с требованиями документации HACCP, автоматически создавая записи, соответствующие стандарту FSMA. Этот цифровой переход снижает количество ошибок человека при отчетности по критическим параметрам на 78% по сравнению с ручным вводом (Food Logistics 2024), повышая прослеживаемость и готовность к аудиту.

Стратегия: Проверка мер контроля для обеспечения постоянного соответствия

Проверка сторонними организациями мер безопасности оборудования для розлива напитков должна проводиться ежеквартально с акцентом на моделирование наихудших сценариев. Предприятия, тестирующие свои протоколы реагирования на загрязнение под нагрузкой, проходят проверку FDA на 34% быстрее, чем их коллеги, полагающиеся исключительно на проверку по чек-листам, что демонстрирует ценность проактивной верификации.

Правила надлежащей производственной практики (GMP) и очистка на месте (CIP) для ежедневной санитарной обработки

Обеспечение соблюдения протоколов чистоты и санитарной обработки в соответствии с правилами надлежащей производственной практики (GMP)

Эксплуатация машин для розлива напитков требует строгого соблюдения протоколов GMP, регулирующих гигиену работников, санитарную обработку оборудования и проектирование помещений. Эти стандарты предусматривают ежедневную дезинфекцию поверхностей, барьеры для предотвращения перекрестного загрязнения между зонами обработки и документирование санитарных проверок для обеспечения стабильных результатов по гигиене в течение разных смен и производственных циклов.

Поддержание чистоты поверхностей в зонах с высоким уровнем контакта

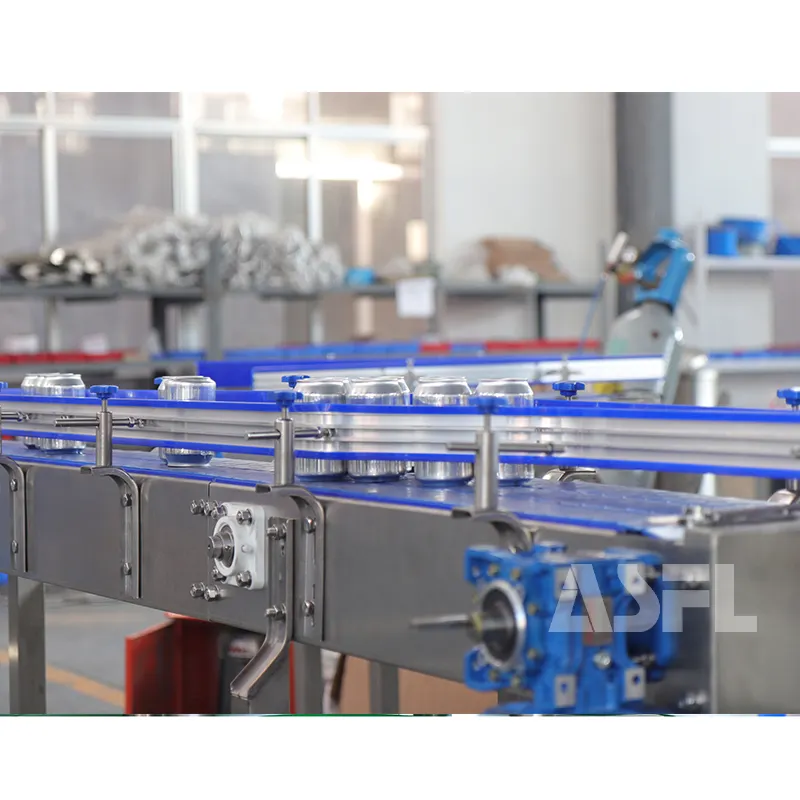

Критически важные компоненты, такие как наполнительные насадки, клапанные узлы и конвейерные ленты, подвергаются санитарной обработке каждый час на современных предприятиях. На тех объектах, где используются антимикробные покрытия поверхностей, зафиксировано на 40% меньшее количество микроорганизмов по сравнению с традиционной нержавеющей сталью ( Food Safety Magazine 2023), при этом специализированные инструменты контроля подтверждают чистоту перед возобновлением производства.

Оптимизация систем мойки CIP (Cleaning-in-Place) для повышения эффективности удаления остатков

Ведущие производители используют передовые системы очистки на месте (CIP) с автоматическими циклами, сочетающими промывку под давлением, ферментные моющие средства и кислотные дезинфицирующие средства. Согласно последним показателям эффективности, эти системы обеспечивают удаление остатков на 98,6% в линиях розлива напитков, значительно превосходя ручные методы очистки.

Сравнение химической и термической дезинфекции в линиях розлива напитков

Для систем, работающих при комнатной температуре, химическая очистка по-прежнему является экономически выгодным решением для удаления органических отложений. С другой стороны, термическая очистка с использованием воды при температуре выше 85 градусов Цельсия или пара наиболее эффективна для оборудования, устойчивого к высоким температурам. В настоящее время многие предприятия используют комбинированный подход. Согласно недавним исследованиям, опубликованным в журнале Journal of Food Protection в 2023 году, такой комбинированный метод позволяет сократить потребление химикатов примерно на треть, сохраняя при этом одинаково высокий уровень чистоты. Такой компромиссный подход оправдан в большинстве пищевых производств, где разное оборудование требует различных методов обработки.

Показатель: циклы CIP снижают образование биопленки до 99,7% (FDA, 2022)

Исследования FDA подтверждают, что правильно настроенные циклы CIP устраняют 99,7% биопленок в оборудовании для производства напитков в стандартные 45-минутные окна очистки, при этом проверочное тестирование требуется ежеквартально в соответствии с действующими нормами безопасности пищевых продуктов. Такой уровень контроля биопленок является основой предотвращения постоянного загрязнения.

Стратегия: Планирование интервалов CIP на основе анализа рисков

Передовые предприятия используют датчики для планирования CIP, корректируя частоту очистки на основе текущих измерений остатков белка, растворенных твердых веществ и микробной активности. Этот подход, основанный на данных, снижает потребление воды на 28%, одновременно поддерживая риски загрязнения ниже порогового уровня 0,01% ( Международный журнал пищевых наук 2023), обеспечивая соответствие целей устойчивого развития высоким стандартам безопасности пищевых продуктов.

Обеспечение стандартов гигиены и безопасности в операциях розлива напитков

Предотвращение перекрестного загрязнения и обеспечение соблюдения гигиенических требований персоналом

Предотвращение перекрестного загрязнения путем зонирования и разделения линий

Современные предприятия по розливу напитков предотвращают загрязнение, создавая различные зоны и разделяя оборудование. Предприятия, применяющие цветовую маркировку инструментов, отмечают на 38 процентов меньше проблем с чистотой, когда физически разделяют зоны обработки ингредиентов и хранения готовой продукции. Установка реальных перегородок между чистыми и грязными зонами действительно помогает остановить распространение микробов. Кроме того, перемещение работников только в одном направлении по территории предприятия является логичным решением для снижения рисков перекрёстного загрязнения, которое может возникать у машин розлива, если не контролировать процесс должным образом.

Роль стандартов гигиены помещений в минимизации рисков передачи загрязнений

Ежедневные протоколы дезинфекции конвейерных лент, насадок и головок розлива должны превышать базовые принципы надлежащей производственной практики (GMP). Поверхности с высокой степенью контакта на предприятиях по производству напитков показывают скорость роста микроорганизмов в 12 раз быстрее, чем в непроизводственных зонах, что согласно данным аудита пищевой безопасности 2023 года требует дезинфекции каждый час в режиме непрерывной работы.

Кейс: Вспышка, вызванная общими конвейерами на заводе по производству соков

В 2022 году отзыв 240 000 бутылок сока был связан с Листерия загрязнением от общих конвейеров, используемых как для обработки сырых фруктов, так и для герметичных контейнеров. Предприятие внедрило выделенные линии розлива для сырой и приготовленной продукции и добилось снижения уровня микробов на 99,4% в течение шести месяцев.

Стратегия: Внедрение протоколов переналадки между запусками продукции

Производители напитков, применяющие четырёхэтапную переналадку (сухая очистка > влажная дезинфекция > тест на аллергены > производство), снижают риски перекрёстного загрязнения на 78% по сравнению с одноступенчатой очисткой. Контрольные смывы с клапанов розлива после внедрения протокола показывают стабильное соответствие микробиологическим нормам FDA, что подчёркивает важность структурированных процедур.

Обучение сотрудников вопросам безопасности пищевой продукции и регулярным гигиеническим практикам

Работники, прошедшие подготовку по модульным цифровым программам, демонстрируют на 41% более высокое соблюдение стандартов смены перчаток и мытья рук. Ежеквартальные курсы повышения квалификации, охватывающие мониторинг АТФ и ликвидацию разливов, снижают количество инцидентов с загрязнением по вине человека на 63% на предприятиях по производству напитков, что подчеркивает важность непрерывного обучения для поддержания культуры гигиены.

Часто задаваемые вопросы

Какие ключевые факторы гигиены следует учитывать при проектировании машин для розлива напитков?

Ключевыми факторами гигиены являются наклонные поверхности, закругленные края и полированная нержавеющая сталь, которые минимизируют образование биопленки и прилипание бактерий.

Как современные системы розлива обеспечивают безопасность продукции?

Современные системы обеспечивают безопасность за счет внедрения принципов гигиенического проектирования, самосливающихся уклонов, быстроразъемных зажимов и закрытых потоковых путей, предотвращающих загрязнение и упрощающих очистку.

Какие стратегии рекомендуются при выборе машин для розлива в условиях повышенной гигиены?

Рекомендуется выбирать машины, соответствующие таким системам, как EHEDG и 3-A Sanitary Standards, а также имеющие сертификаты и результаты симуляций, подтверждающие эффективность очистки.

Как передовые системы розлива контролируют риски патогенов?

Передовые системы используют биосенсорные массивы для быстрого обнаружения патогенов, таких как кишечная палочка, автоматически отводят загрязненные партии и применяют тепловую пастеризацию для нейтрализации вирусов.

Как предприятия минимизируют риски перекрестного загрязнения?

Предприятия используют зонирование и разделение оборудования, внедряют маркировку инструментов по цветам и организуют направленное перемещение работников для снижения риска перекрестного загрязнения.

Содержание

-

Конструирование и проектирование оборудования для розлива напитков для обеспечения оптимальной гигиены

- Как конструкция оборудования для розлива напитков влияет на риски загрязнения

- Интеграция инженерных решений, ориентированных на гигиену, в современные системы розлива

- Пример из практики: снижение микробной нагрузки за счёт технологии розлива замкнутого цикла

- Тренд: внедрение гигиенических модульных конструкций в розливочных машинах для напитков

- Стратегия: выбор машин, соответствующих системам и стандартам безопасности пищевых продуктов

-

Внедрение принципов HACCP в процессах розлива напитков

- Определение критических контрольных точек в процессах розлива с использованием HACCP (анализ опасностей и критические контрольные точки)

- Мониторинг рисков загрязнения E. coli, сальмонеллой и вирусом гепатита А в режиме реального времени

- Пример из практики: предотвращение отзыва продукции благодаря раннему обнаружению патогенов на бутилировочном предприятии

- Тренд: цифровое ведение журналов HACCP и автоматизированные системы оповещения

- Стратегия: Проверка мер контроля для обеспечения постоянного соответствия

- Правила надлежащей производственной практики (GMP) и очистка на месте (CIP) для ежедневной санитарной обработки

- Обеспечение соблюдения протоколов чистоты и санитарной обработки в соответствии с правилами надлежащей производственной практики (GMP)

- Поддержание чистоты поверхностей в зонах с высоким уровнем контакта

- Оптимизация систем мойки CIP (Cleaning-in-Place) для повышения эффективности удаления остатков

- Сравнение химической и термической дезинфекции в линиях розлива напитков

- Показатель: циклы CIP снижают образование биопленки до 99,7% (FDA, 2022)

- Стратегия: Планирование интервалов CIP на основе анализа рисков

- Обеспечение стандартов гигиены и безопасности в операциях розлива напитков

-

Предотвращение перекрестного загрязнения и обеспечение соблюдения гигиенических требований персоналом

- Предотвращение перекрестного загрязнения путем зонирования и разделения линий

- Роль стандартов гигиены помещений в минимизации рисков передачи загрязнений

- Кейс: Вспышка, вызванная общими конвейерами на заводе по производству соков

- Стратегия: Внедрение протоколов переналадки между запусками продукции

- Обучение сотрудников вопросам безопасности пищевой продукции и регулярным гигиеническим практикам

-

Часто задаваемые вопросы

- Какие ключевые факторы гигиены следует учитывать при проектировании машин для розлива напитков?

- Как современные системы розлива обеспечивают безопасность продукции?

- Какие стратегии рекомендуются при выборе машин для розлива в условиях повышенной гигиены?

- Как передовые системы розлива контролируют риски патогенов?

- Как предприятия минимизируют риски перекрестного загрязнения?