Diseño e Ingeniería de Máquinas de Llenado de Bebidas para una Higiene Óptima

El diseño estructural de las máquinas de llenado de bebidas determina directamente los riesgos de contaminación en los entornos de producción. Geometrías complejas, superficies irregulares y puntos de drenaje deficientes crean zonas de acumulación microbiana que desafían los protocolos diarios de limpieza.

Cómo el Diseño de la Máquina de Llenado de Bebidas Afecta los Riesgos de Contaminación

Las máquinas con superficies horizontales o uniones roscadas acumulan de 3 a 5 veces más residuos orgánicos que los diseños inclinados o sin juntas (Revista de Ingeniería en Seguridad Alimentaria, 2023). Los bordes redondeados y las superficies de acero inoxidable pulidas (Ra ≤ 0,8 μm) reducen la adhesión bacteriana en un 82 % en comparación con acabados rugosos, lo que hace esenciales los contornos suaves y continuos para minimizar la formación de biopelículas.

Integración de la Ingeniería Centrada en la Higiene en los Sistemas Modernos de Llenado

Los principales fabricantes ahora priorizan principios de diseño higiénico, como pendientes auto-drenantes (>3°) y abrazaderas de liberación rápida. Los recorridos cerrados de fluidos previenen la contaminación por aerosoles, mientras que los medidores de flujo magnéticos eliminan la necesidad de sensores invasivos en zonas de contacto con el producto, reduciendo puntos de estancamiento y facilitando el acceso para la limpieza.

Estudio de caso: Reducción de la carga microbiana mediante tecnología de llenado en circuito cerrado

Un productor europeo de agua mineral logró una reducción del 94 % en las fallas de las pruebas de hisopado de ATP tras reemplazar los sistemas antiguos por llenadoras de circuito cerrado. Las máquinas rediseñadas utilizaron barreras de aire estéril y boquillas CIP (Limpieza En Sitio) integradas en bloques de válvulas, reduciendo el tiempo de inactividad para sanitización en un 40 % y mejorando significativamente el control microbiológico.

Tendencia: Adopción de diseños modulares higiénicos en máquinas de llenado de bebidas

Las unidades modulares con conexiones estandarizadas ahora dominan el 68 % de las nuevas instalaciones (Packaging World, 2024). Estas permiten el reemplazo de componentes sin necesidad de detener completamente la línea, algo crítico para mantener la higiene durante el mantenimiento, y facilitan la reconfiguración rápida para diferentes líneas de productos, garantizando al mismo tiempo una limpieza uniforme.

Estrategia: Selección de máquinas compatibles con los sistemas y normas de seguridad alimentaria

Priorice equipos que cumplan con las certificaciones EHEDG y 3-A Sanitary Standards. Valide los certificados de materiales (por ejemplo, acero inoxidable 316L) y exija simulaciones CFD (Dinámica de Fluidos Computacional) que demuestren patrones de flujo eficaces durante la limpieza. Esto garantiza tanto el cumplimiento como la eficiencia operativa a largo plazo en entornos de alta higiene.

Implementación de los principios de HACCP en procesos de llenado de bebidas

Identificación de puntos críticos de control en procesos de llenado utilizando HACCP (Análisis de Peligros y Puntos Críticos de Control)

El equipo actual de llenado de bebidas integra las directrices de HACCP para identificar dónde podría ocurrir la contaminación durante operaciones clave, como cuando los recipientes se esterilizan o los productos se dispensan en ellos. Examinar detenidamente cada etapa, desde la entrada de los ingredientes en la instalación hasta el sellado final de los paquetes, permite a los responsables de planta implementar medidas específicas. Por ejemplo, muchas instalaciones ahora dependen de sistemas automáticos que verifican si los sellos se mantienen adecuadamente tras cerrar las botellas, detectando defectos aproximadamente el 95 % de las veces, según datos de NSF de 2023. Los sensores de pH en línea también ayudan a mantener el control de calidad durante toda la producción. Estos pasos garantizan que todo permanezca consistente mientras se protege al consumidor de posibles riesgos.

Monitoreo en tiempo real de riesgos de contaminación por E. coli, Salmonella y Hepatitis A

Los sistemas avanzados de llenado ahora integran matrices de biosensores que detectan patógenos como E. coli O157:H7 en menos de 45 minutos, un 60 % más rápido que los métodos tradicionales de laboratorio. Estos sistemas desvían automáticamente los lotes contaminados, mientras que las zonas de pasteurización térmica mantienen 72 °C durante 15 segundos para neutralizar los virus de la hepatitis A sin comprometer la calidad del producto.

Estudio de caso: Prevención de una retirada mediante la detección temprana de patógenos en una planta de envasado

Un productor de jugos del medio oeste evitó una retirada de productos por valor de 2,3 millones de dólares cuando el sistema de clasificación óptica de sus máquinas de llenado detectó niveles anormales de partículas. Los análisis posteriores revelaron una contaminación incipiente Salmonella atribuida a una boquilla CIP defectuosa, según se documentó en los hallazgos de seguridad alimentaria de 2023. La instalación actualizó a cabezales de inspección con doble sensor, reduciendo los falsos positivos en un 40 %.

Tendencia: Registro digital HACCP y sistemas automatizados de alerta

Las plataformas basadas en la nube ahora sincronizan datos de los autómatas programables (PLC) de las máquinas llenadoras con los requisitos de documentación HACCP, generando automáticamente registros compatibles con FSMA. Este cambio digital reduce en un 78 % el error humano en la notificación de límites críticos en comparación con los registros manuales (Food Logistics 2024), mejorando la trazabilidad y la preparación para auditorías.

Estrategia: Validación de Medidas de Control para una Conformidad Consistente

La validación por terceros de los controles de seguridad en máquinas llenadoras de bebidas debe realizarse trimestralmente, centrándose en simulaciones de escenarios de peor caso. Las instalaciones que someten a prueba sus protocolos de respuesta ante contaminación logran tiempos de aprobación de auditorías de la FDA un 34 % más rápidos que sus pares que dependen únicamente de revisiones de listas de verificación, demostrando el valor de la verificación proactiva.

Buenas Prácticas de Manufactura (GMP) y Limpieza En Sitio (CIP) para la Sanitización Diaria

Aplicación de Protocolos de Limpieza y Sanitización Bajo las Buenas Prácticas de Manufactura (GMP)

Las operaciones de máquinas llenadoras de bebidas requieren el estricto cumplimiento de los protocolos de BPM que rigen la higiene del personal, la sanitización de equipos y el diseño de las instalaciones. Estas normas exigen la desinfección diaria de superficies, barreras contra la contaminación cruzada entre zonas de procesamiento y auditorías documentadas de saneamiento para garantizar resultados consistentes de higiene entre turnos y lotes de producción.

Mantenimiento de la limpieza de superficies en zonas de alto contacto

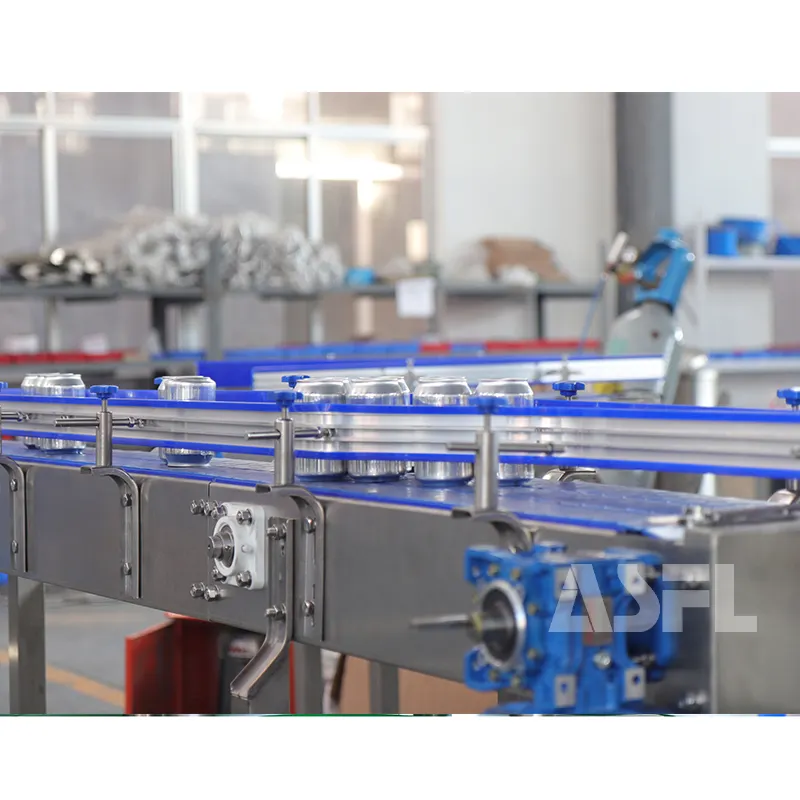

Los componentes críticos como boquillas de llenado, conjuntos de válvulas y cintas transportadoras se someten a sanitización cada hora en instalaciones modernas. Aquellos que utilizan recubrimientos antimicrobianos registran un 40 % menos de microorganismos en comparación con el acero inoxidable tradicional ( Revista Food Safety 2023), con herramientas especializadas de inspección que verifican la limpieza antes de reanudar la producción.

Optimización de sistemas de limpieza en sitio (CIP) para mejorar la eficiencia en la eliminación de residuos

Los principales fabricantes utilizan sistemas avanzados de limpieza en sitio (CIP) con ciclos automatizados que combinan enjuagues a presión, detergentes enzimáticos y sanitizantes ácidos. Estos sistemas logran una eficiencia del 98,6 % en la eliminación de residuos en líneas de bebidas según evaluaciones recientes de rendimiento, superando significativamente a los métodos de limpieza manual.

Comparación de técnicas de sanitización química frente a térmica en líneas de bebidas

Para sistemas que operan a temperatura ambiente, la limpieza química aún ofrece un buen rendimiento cuando se trata de eliminar acumulaciones orgánicas. Por otro lado, la limpieza térmica con agua por encima de 85 grados Celsius o vapor funciona mejor en equipos que pueden soportar el calor. Muchas instalaciones ahora utilizan una combinación de estos dos métodos. Según estudios recientes publicados en el Journal of Food Protection en 2023, este método combinado reduce el consumo de productos químicos aproximadamente un tercio, manteniendo al mismo tiempo la misma limpieza. Este enfoque intermedio resulta adecuado para la mayoría de los entornos de procesamiento de alimentos donde diferentes tipos de equipos requieren distintas opciones de tratamiento.

Punto de datos: Los ciclos de CIP reducen la formación de biopelículas hasta en un 99,7 % (FDA, 2022)

La investigación de la FDA confirma que los ciclos CIP correctamente configurados eliminan el 99,7 % de las matrices de biopelícula en equipos de procesamiento de bebidas dentro del periodo estándar de limpieza de 45 minutos, requiriéndose pruebas de validación cada trimestre según las normativas actuales de seguridad alimentaria. Este nivel de control de biopelículas es fundamental para prevenir la contaminación persistente.

Estrategia: Programación de intervalos CIP basada en análisis de riesgos

Las instalaciones avanzadas emplean programación de CIP impulsada por sensores, ajustando la frecuencia de limpieza según mediciones en tiempo real de residuos proteicos, sólidos disueltos y actividad microbiana. Este enfoque respaldado por datos reduce el consumo de agua en un 28 %, manteniendo los riesgos de contaminación por debajo del umbral del 0,01 % ( Revista Internacional de Ciencia y Tecnología de Alimentos 2023), alineando los objetivos de sostenibilidad con la excelencia en seguridad alimentaria.

Garantizar los estándares de higiene y seguridad en las operaciones de envasado de bebidas

Prevención de la contaminación cruzada y cumplimiento de la higiene del personal

Prevención de la contaminación cruzada mediante zonificación y segregación de líneas

Las plantas de envasado de bebidas actualmente mantienen alejada la contaminación mediante la creación de zonas diferentes y la separación de equipos. Las plantas que implementan herramientas con codificación por colores experimentan aproximadamente un 38 por ciento menos de problemas de limpieza al separar físicamente los lugares donde se manipulan los ingredientes de aquellos donde se almacenan los productos finales. Instalar paredes reales entre áreas limpias y sucias ayuda mucho a evitar la propagación de gérmenes. Además, hacer que los trabajadores se desplacen en una sola dirección a través de las instalaciones es una medida lógica para reducir los problemas de contaminación cruzada que pueden afectar a las máquinas envasadoras si no se gestionan adecuadamente.

Papel de las normas de higiene en las instalaciones para minimizar los riesgos de transferencia

Los protocolos diarios de saneamiento para cintas transportadoras, boquillas y cabezales de llenado deben superar las Buenas Prácticas de Manufactura (GMP) básicas. Las superficies de alto contacto en las instalaciones de bebidas presentan tasas de crecimiento microbiano 12 veces más rápidas que en las áreas sin producción, lo que exige su saneamiento cada hora durante operaciones continuas según las auditorías de seguridad alimentaria de 2023.

Estudio de caso: Brote rastreado a cintas transportadoras compartidas en una planta de jugos

Un retiro de 240.000 botellas de jugo en 2022 fue vinculado a Listeria contaminación proveniente de cintas transportadoras que manipulaban tanto frutas crudas como envases sellados. La instalación implementó líneas de llenado dedicadas para productos crudos y cocidos y observó una reducción del 99,4 % en los recuentos microbianos dentro de los seis meses.

Estrategia: Implementación de protocolos de cambio entre producciones

Los productores de bebidas que utilizan cambios en cuatro etapas (limpieza en seco > desinfección húmeda > prueba de alérgenos > producción) reducen los riesgos de contaminación cruzada en un 78 % en comparación con la limpieza de una sola etapa. Los hisopados de validación tomados de las válvulas dosificadoras después de la implementación del protocolo muestran cumplimiento constante con los límites microbiológicos de la FDA, reforzando la importancia de procedimientos estructurados.

Capacitación de empleados en seguridad alimentaria y prácticas regulares de higiene

Los trabajadores de primera línea capacitados mediante programas digitales modulares demuestran un 41 % mayor cumplimiento en los estándares de cambio de guantes y lavado de manos. Los cursos de actualización trimestrales que cubren la monitorización de ATP y el confinamiento de derrames reducen en un 63 % los eventos de contaminación por factores humanos en plantas de bebidas, destacando el papel de la educación continua para mantener una cultura de higiene.

Preguntas frecuentes

¿Cuáles son los factores críticos de higiene en el diseño de máquinas llenadoras de bebidas?

Los factores críticos de higiene incluyen superficies inclinadas, bordes redondeados y acero inoxidable pulido para minimizar la formación de biopelículas y la adhesión bacteriana.

¿Cómo garantizan los sistemas modernos la seguridad del producto?

Los sistemas modernos garantizan la seguridad integrando principios de diseño higiénico, pendientes autodrenantes, abrazaderas de liberación rápida y conductos cerrados para fluidos, evitando así la contaminación y facilitando la limpieza.

¿Qué estrategias se recomiendan para la selección de máquinas llenadoras en entornos de alta higiene?

Se recomienda elegir máquinas que cumplan con sistemas como EHEDG y las Normas Sanitarias 3-A, y que cuenten con certificaciones y simulaciones para validar una limpieza efectiva.

¿Cómo monitorean los sistemas avanzados de llenado los riesgos de patógenos?

Los sistemas avanzados utilizan matrices de biosensores para detectar rápidamente patógenos como E. coli, desvían automáticamente los lotes contaminados e incorporan pasteurización térmica para neutralizar virus.

¿Cómo minimizan las instalaciones los riesgos de contaminación cruzada?

Las instalaciones utilizan zonificación y segregación de equipos, implementan herramientas codificadas por colores y emplean movimientos direccionales del personal para reducir la contaminación cruzada.

Tabla de Contenido

-

Diseño e Ingeniería de Máquinas de Llenado de Bebidas para una Higiene Óptima

- Cómo el Diseño de la Máquina de Llenado de Bebidas Afecta los Riesgos de Contaminación

- Integración de la Ingeniería Centrada en la Higiene en los Sistemas Modernos de Llenado

- Estudio de caso: Reducción de la carga microbiana mediante tecnología de llenado en circuito cerrado

- Tendencia: Adopción de diseños modulares higiénicos en máquinas de llenado de bebidas

- Estrategia: Selección de máquinas compatibles con los sistemas y normas de seguridad alimentaria

-

Implementación de los principios de HACCP en procesos de llenado de bebidas

- Identificación de puntos críticos de control en procesos de llenado utilizando HACCP (Análisis de Peligros y Puntos Críticos de Control)

- Monitoreo en tiempo real de riesgos de contaminación por E. coli, Salmonella y Hepatitis A

- Estudio de caso: Prevención de una retirada mediante la detección temprana de patógenos en una planta de envasado

- Tendencia: Registro digital HACCP y sistemas automatizados de alerta

- Estrategia: Validación de Medidas de Control para una Conformidad Consistente

- Buenas Prácticas de Manufactura (GMP) y Limpieza En Sitio (CIP) para la Sanitización Diaria

- Aplicación de Protocolos de Limpieza y Sanitización Bajo las Buenas Prácticas de Manufactura (GMP)

- Mantenimiento de la limpieza de superficies en zonas de alto contacto

- Optimización de sistemas de limpieza en sitio (CIP) para mejorar la eficiencia en la eliminación de residuos

- Comparación de técnicas de sanitización química frente a térmica en líneas de bebidas

- Punto de datos: Los ciclos de CIP reducen la formación de biopelículas hasta en un 99,7 % (FDA, 2022)

- Estrategia: Programación de intervalos CIP basada en análisis de riesgos

- Garantizar los estándares de higiene y seguridad en las operaciones de envasado de bebidas

-

Prevención de la contaminación cruzada y cumplimiento de la higiene del personal

- Prevención de la contaminación cruzada mediante zonificación y segregación de líneas

- Papel de las normas de higiene en las instalaciones para minimizar los riesgos de transferencia

- Estudio de caso: Brote rastreado a cintas transportadoras compartidas en una planta de jugos

- Estrategia: Implementación de protocolos de cambio entre producciones

- Capacitación de empleados en seguridad alimentaria y prácticas regulares de higiene

-

Preguntas frecuentes

- ¿Cuáles son los factores críticos de higiene en el diseño de máquinas llenadoras de bebidas?

- ¿Cómo garantizan los sistemas modernos la seguridad del producto?

- ¿Qué estrategias se recomiendan para la selección de máquinas llenadoras en entornos de alta higiene?

- ¿Cómo monitorean los sistemas avanzados de llenado los riesgos de patógenos?

- ¿Cómo minimizan las instalaciones los riesgos de contaminación cruzada?