تصميم وهندسة آلات تعبئة المشروبات لتحقيق أعلى درجات النظافة

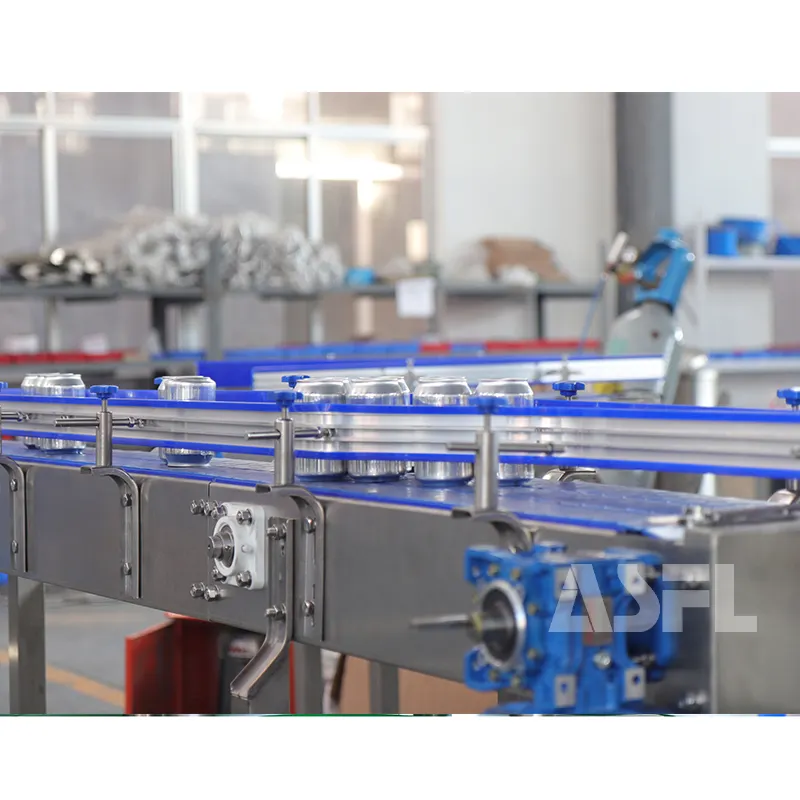

يحدد التصميم الهيكلي لآلات تعبئة المشروبات بشكل مباشر مخاطر التلوث في بيئات الإنتاج. تُعد الهندسات المعقدة والأسطح غير المستوية ونقاط التصريف الضعيفة مناطق تراكم للميكروبات، مما يشكل تحدياً لبروتوكولات التنظيف اليومية.

كيف يؤثر تصميم آلة تعبئة المشروبات على مخاطر التلوث

تتراكم الأوساخ العضوية في الآلات ذات الأسطح الأفقية أو الوصلات المخرشة بكميات تتراوح بين 3 إلى 5 أضعاف أكثر من التصاميم المائلة أو المتصلة بدون لحام (مجلة الهندسة للسلامة الغذائية، 2023). وتقلل الحواف المستديرة والأسطح المصقولة من الفولاذ المقاوم للصدأ (Ra ≤ 0.8 μm) التصاق البكتيريا بنسبة 82٪ مقارنة بالأسطح الخشنة، مما يجعل التصاميم الناعمة والمستمرة ضرورية لتقليل تكوّن الأغشية الحيوية.

دمج هندسة مركزة على النظافة في أنظمة التعبئة الحديثة

تُعطي الشركات المصنعة الرائدة الآن أولوية لمبادئ التصميم الصحي مثل المنحدرات ذات التصريف الذاتي (>3°) والمشابك سريعة الفك. وتمنع المسارات المغلقة للسوائل تلوث الهباء الجوي، في حين تلغي مقاييس التدفق المغناطيسي الحاجة إلى أجهزة استشعار داخلية في مناطق التلامس مع المنتج، مما يقلل من نقاط الراكود ويسهل الوصول للتنظيف.

دراسة حالة: تقليل الحِمل الميكروبي من خلال تقنية التعبئة ذات الدورة المغلقة

حققت شركة أوروبية لتعبئة مياه الشرب المعدنية انخفاضًا بنسبة 94٪ في حالات فشل اختبار مسحة ATP بعد استبدال الأنظمة القديمة بآلات تعبئة ذات دورة مغلقة. واستخدمت الآلات المصممة حديثًا حواجز هواء معقمة وفوهة تنظيف آلي (CIP) مدمجة ضمن كتل الصمامات، مما قلل وقت توقف الإنتاج للتعقيم بنسبة 40٪ وحسّن بشكل كبير السيطرة على العوامل الممرضة.

اتجاه: اعتماد تصاميم وحدات صحية في ماكينات تعبئة المشروبات

تُشكل الوحدات المعيارية ذات التوصيلات القياسية الآن 68٪ من التركيبات الجديدة (Packaging World، 2024). وتتيح هذه الوحدات استبدال المكونات دون الحاجة إلى إيقاف تشغيل الخط بالكامل — وهو أمر بالغ الأهمية للحفاظ على النظافة أثناء الصيانة — وتدعم إعادة التهيئة السريعة لخطوط منتجات مختلفة مع ضمان قابلية التنظيف المتسقة.

الاستراتيجية: اختيار آلات متوافقة مع أنظمة ومعايير سلامة الأغذية

يجب تفضيل المعدات التي تستوفي شهادات EHEDG ومعايير 3-A الصحية. وتحقق من شهادات المواد (مثل الفولاذ المقاوم للصدأ 316L) واطلب نتائج محاكاة ديناميكا الموائع الحاسوبية (CFD) التي تثبت فعالية أنماط تدفق التنظيف. ويضمن ذلك الامتثال والكفاءة التشغيلية طويلة الأمد في البيئات العالية النظافة.

تطبيق مبادئ نظام تحليل المخاطر ونقاط التحكم الحرجة (HACCP) في عمليات تعبئة المشروبات

تحديد نقاط التحكم الحرجة في عمليات التعبئة باستخدام نظام تحليل المخاطر ونقاط التحكم الحرجة (HACCP)

تدمج معدات تعبئة المشروبات اليوم إرشادات HACCP لتحديد الأماكن التي قد تحدث فيها التلوث أثناء العمليات الرئيسية مثل تعقيم الحاويات أو توزيع المنتجات داخلها. إن فحص كل مرحلة بدقة، بدءًا من دخول المكونات إلى المنشأة وصولاً إلى إغلاق العبوات نهائياً، يمكّن مديري المصانع من اتخاذ تدابير محددة. على سبيل المثال، تعتمد العديد من المنشآت الآن على أنظمة آلية تتحقق من سلامة الإغلاق بعد غلق الزجاجات، حيث تكتشف العيوب بنسبة تصل إلى 95٪ وفقًا لبيانات NSF لعام 2023. كما تساعد أجهزة استشعار pH المتسلسلة في الحفاظ على ضبط الجودة طوال فترة الإنتاج. هذه الخطوات تضمن الحفاظ على الثبات وتقي المستهلكين من المخاطر المحتملة.

مراقبة مخاطر تلوث بكتيريا الإشريكية القولونية والسالمونيلا والتهاب الكبد الوبائي (أ) في الوقت الفعلي

تدمج أنظمة التعبئة المتطورة الآن صفائف حساسات حيوية لكشف مسببات الأمراض مثل إي. كولاي أو157:إتش7 خلال 45 دقيقة — أسرع بنسبة 60٪ من الطرق المخبرية التقليدية. تقوم هذه الأنظمة بتحويل الشحنات الملوثة تلقائيًا، بينما تحافظ مناطق البسترة الحرارية على درجة حرارة 72°م لمدة 15 ثانية لتعطيل فيروس التهاب الكبد الوبائي (أ) دون التأثير على جودة المنتج.

دراسة حالة: منع استدعاء منتج بسبب اكتشاف مبكر للعوامل الممرضة في منشأة تعبئة

تمكّن أحد منتجي العصائر في وسط الولايات المتحدة من تفادي استدعاء بقيمة 2.3 مليون دولار عندما كشف نظام الفرز الضوئي في آلات التعبئة عن مستويات غير طبيعية من الجسيمات. وأظهرت الاختبارات اللاحقة وجود تلوث أولي سالمونيلا يرجع إلى فوهة غسيل خاطئة (CIP)، كما هو موثق في نتائج سلامة الأغذية لعام 2023. وقد قامت المنشأة بترقية النظام إلى رؤوس فحص مزدوجة الحساسات، مما قلل الإيجابيات الكاذبة بنسبة 40٪.

الاتجاه: تسجيل هاسب (HACCP) الرقمي وأنظمة التنبيه الآلية

تُزامن المنصات المستندة إلى الحوسبة السحابية الآن البيانات من وحدات التحكم المنطقية القابلة للبرمجة (PLCs) الخاصة بآلات التعبئة مع متطلبات توثيق نظام تحليل المخاطر ونقاط التحكم الحرجة (HACCP)، وتُولِّد تلقائيًا سجلات متوافقة مع قانون السلامة الحديثة للأغذية (FSMA). ويقلل هذا التحوّل الرقمي من الأخطاء البشرية في الإبلاغ عن الحدود الحرجة بنسبة 78٪ مقارنةً بالإدخالات اليدوية (Food Logistics 2024)، مما يعزز إمكانية التتبع والاستعداد للمراجعات.

الاستراتيجية: التحقق من إجراءات الضبط لضمان الامتثال المستمر

ينبغي أن تتم عملية التحقق من جهات خارجية لإجراءات السلامة في آلات تعبئة المشروبات ربع سنويًا، مع التركيز على محاكاة السيناريوهات الأسوأ. وتُحقِق المرافق التي تختبر بروتوكولات الاستجابة للتلوث تحت ضغط أعلى أوقات تصفيَة مراجعة من قبل إدارة الغذاء والدواء (FDA) أسرع بنسبة 34٪ مقارنةً بأقرانها الذين يعتمدون فقط على مراجعات القوائم، مما يُظهر قيمة التحقق الاستباقي.

ممارسات التصنيع الجيدة (GMP) والتنظيف داخل الموقع (CIP) لل sanitation اليومية

فرض إجراءات النظافة والتعقيم وفقًا لممارسات التصنيع الجيدة (GMP)

تتطلب عمليات آلات تعبئة المشروبات الالتزام الصارم ببروتوكولات الممارسات التصنيعية الجيدة (GMP) التي تنظم نظافة العمال، وتعقيم المعدات، وتصميم المرافق. وتُلزم هذه المعايير التعقيم اليومي للأسطح، وإقامة حواجز لمنع التلوث المتقاطع بين مناطق المعالجة، وإجراء تدقيقات موثقة للنظافة لضمان نتائج متسقة من حيث النظافة عبر الفترات المختلفة وأطوار الإنتاج.

الحفاظ على نظافة الأسطح في المناطق ذات التلامس العالي

تتعرض المكونات الحرجة مثل فوهات التعبئة، وتجميعات الصمامات، وسيور النقل لعمليات تعقيم كل ساعة في المرافق الحديثة. وتُبلغ تلك التي تستخدم طلاءات سطحية مضادة للميكروبات عن انخفاض بنسبة 40٪ في أعداد الميكروبات مقارنةً بالفولاذ المقاوم للصدأ التقليدي ( مجلة سلامة الغذاء 2023)، مع استخدام أدوات تفتيش متخصصة للتحقق من النظافة قبل استئناف الإنتاج.

تحسين أنظمة التنظيف الداخلي (CIP) لرفع كفاءة إزالة الشوائب

تستخدم الشركات المصنعة الرائدة أنظمة متطورة للتنظيف في الموقع (CIP) تتضمن دورات آلية تجمع بين الشطف تحت الضغط، والمنظفات الإنزيمية، ومعقمات القائمة على الأحماض. وتُحقق هذه الأنظمة كفاءة إزالة بقايا تبلغ 98.6٪ في خطوط المشروبات وفقًا لأحدث معايير الأداء، مما يفوق بكثير الطرق اليدوية للتنظيف.

مقارنة بين التقنيات الكيميائية والتعقيم الحراري في خطوط المشروبات

بالنسبة للأنظمة التي تعمل عند درجة حرارة الغرفة، لا تزال التنظيفات الكيميائية توفر قيمة جيدة عندما يتعلق الأمر بالتخلص من التراكمات العضوية. من ناحية أخرى، فإن التنظيف الحراري باستخدام ماء بدرجة حرارة تزيد عن 85 درجة مئوية أو بالبخار يكون أكثر فعالية على المعدات التي يمكنها تحمل الحرارة. يستخدم العديد من المرافق الآن مزيجًا من هذين النهجين. وفقًا لدراسات حديثة نُشرت في مجلة حماية الأغذية عام 2023، فإن هذه الطريقة المدمجة تقلل من استهلاك المواد الكيميائية بنسبة تصل إلى الثلث مع الحفاظ على نفس مستوى النظافة. إن هذا النهج المتوازن منطقي في معظم بيئات معالجة الأغذية حيث تحتاج أنواع مختلفة من المعدات إلى خيارات علاج مختلفة.

نقطة بيانات: تقلل دورات التنظيف دون الحاجة لتفكيك (CIP) من تكوّن الأغشية الحيوية بنسبة تصل إلى 99.7٪ (FDA، 2022)

تؤكد أبحاث الهيئة الغذائية والدوائية (FDA) أن دورات التنظيف في الموقع (CIP) المهيأة بشكل صحيح تقضي على 99.7٪ من هياكل الأغشية الحيوية في معدات معالجة المشروبات خلال الفترات القياسية البالغة 45 دقيقة، ويُطلب إجراء اختبارات التحقق كل ربع سنة وفقًا للوائح سلامة الأغذية الحالية. يُعد هذا المستوى من التحكم في الأغشية الحيوية أساسيًا لمنع التلوث المستمر.

الاستراتيجية: جدولة فترات التنظيف في الموقع (CIP) بناءً على تحليل المخاطر

تستخدم المرافق المتقدمة جدولة التنظيف في الموقع (CIP) المدعومة بالمستشعرات، حيث يتم تعديل تكرار التنظيف استنادًا إلى قياسات فورية لبقايا البروتين، والمواد الصلبة الذائبة، والنشاط الميكروبي. يقلل هذا النهج القائم على البيانات من استهلاك المياه بنسبة 28٪ مع الحفاظ على مخاطر التلوث دون عتبة 0.01٪ ( مجلة عالمية لعلوم الأغذية 2023)، بما يتماشى مع أهداف الاستدامة وتميز سلامة الأغذية.

ضمان معايير النظافة والسلامة في عمليات تعبئة المشروبات

منع التلوث المتقاطع وضمان الامتثال لنظافة الموظفين

منع التلوث المتقاطع من خلال التخصيص حسب المناطق وفصل الخطوط

تحافظ مصانع تعبئة المشروبات هذه الأيام على بُعد الملوثات من خلال إقامة مناطق مختلفة وفصل المعدات. تشهد المصانع التي تنفذ أدوات مُرقمة بالألوان انخفاضًا بنسبة 38 بالمئة تقريبًا في مشكلات النظافة عندما يتم فصل أماكن التعامل مع المكونات جسديًا عن أماكن تخزين المنتجات النهائية. إن إقامة جدران فعلية بين المناطق النظيفة والمناطق الملوثة يساعد حقًا في وقف انتشار الجراثيم. بالإضافة إلى ذلك، فإن جعل العمال يتحركون في اتجاه واحد فقط عبر المنشأة يعد أمرًا منطقيًا للحد من قضايا التلوث المتبادل التي يمكن أن تصيب آلات التعبئة إذا لم تُدار بشكل صحيح.

دور معايير نظافة المرافق في تقليل مخاطر الانتقال

يجب أن تتجاوز بروتوكولات التنظيف اليومية لأحزمة النقل، والفوهة، ورؤوس التعبئة الممارسات التصنيعية الجيدة الأساسية (GMP). تُظهر الأسطح ذات التلامس العالي في مرافق المشروبات معدلات نمو ميكروبي أسرع بـ 12 مرة مقارنة بالمناطق غير الإنتاجية، مما يستدعي تعقيمها كل ساعة أثناء التشغيل المستمر وفقًا لمراجعات سلامة الأغذية لعام 2023.

دراسة حالة: تفشي المرض ناتج عن أحزمة نقل مشتركة في مصنع عصير

تم ربط استدعاء عام 2022 لـ 240,000 زجاجة عصير بـ الليستيريا التلوث الناتج عن أحزمة النقل المشتركة التي تُعالج الفواكه النيئة والحاويات المغلقة. وقامت المنشأة بتطبيق خطوط تعبئة مخصصة منفصلة للمنتجات النيئة والمطهية، وحققت انخفاضًا بنسبة 99.4٪ في أعداد الكائنات الدقيقة خلال ستة أشهر.

الاستراتيجية: تنفيذ بروتوكولات التحويل بين تشغيلات المنتجات

يقلل منتجو المشروبات الذين يستخدمون عمليات تحويل من أربع مراحل (تنظيف جاف > تعقيم رطب > اختبار مسببات الحساسية > الإنتاج) من مخاطر التلوث المتقاطع بنسبة 78٪ مقارنةً بالتنظيف ذو الخطوة الواحدة. وتُظهر المسحات التحققية المأخوذة من صمامات التعبئة بعد تنفيذ البروتوكول امتثالاً مستمرًا لحدود إدارة الغذاء والدواء (FDA) للميكروبيولوجيا، مما يعزز أهمية الإجراءات المنظمة.

تدريب الموظفين على سلامة الأغذية والممارسات الصحية المنتظمة

يُظهر العمال الأماميّون الذين تلقوا تدريبًا من خلال برامج رقمية وحداتية التزامًا أعلى بنسبة 41٪ بمعايير تغيير القفازات وغسل اليدين. وتؤدي الدورات التنشيطية الفصلية التي تتناول رصد ATP والاحتواء على التسربات إلى تقليل أحداث التلوث الناتجة عن العامل البشري بنسبة 63٪ في مصانع المشروبات، مما يبرز دور التعليم المستمر في دعم ثقافة النظافة.

الأسئلة الشائعة

ما هي العوامل الحرجة للنظافة في تصميم ماكينات تعبئة المشروبات؟

تشمل العوامل الحرجة للنظافة وجود أسطح مائلة وحواف مستديرة وفولاذ مقاوم للصدأ مصقول لتقليل تكوّن الأغشية الحيوية والالتصاق البكتيري.

كيف تضمن أنظمة التعبئة الحديثة سلامة المنتج؟

تضمن الأنظمة الحديثة السلامة من خلال دمج مبادئ التصميم الصحي، والمنحدرات ذات التصريف الذاتي، والأقفال السريعة الإزالة، ومسارات السوائل المغلقة لمنع التلوث وتبسيط عملية التنظيف.

ما الاستراتيجيات الموصى بها لاختيار ماكينات التعبئة في البيئات عالية النظافة؟

يُوصى باختيار الآلات التي تتوافق مع أنظمة مثل EHEDG و3-A Sanitary Standards والتي تمتلك شهادات ومحاكاة للتحقق من فعالية التنظيف.

كيف تراقب أنظمة التعبئة المتقدمة مخاطر العوامل الممرضة؟

تستخدم الأنظمة المتقدمة مصفوفات مستشعرات حيوية للكشف السريع عن العوامل الممرضة مثل الإشريكية القولونية، وتوجيه الشحنات الملوثة تلقائيًا إلى خارج الخط، ودمج البسترة الحرارية لإبطال الفيروسات.

كيف تقلل المرافق من مخاطر التلوث المتقاطع؟

تستخدم المرافق التقسيم إلى مناطق وفصل المعدات، وتطبيق أدوات ملونة حسب الألوان، واتباع حركة عمالية في اتجاه واحد لتقليل التلوث المتقاطع.

جدول المحتويات

-

تصميم وهندسة آلات تعبئة المشروبات لتحقيق أعلى درجات النظافة

- كيف يؤثر تصميم آلة تعبئة المشروبات على مخاطر التلوث

- دمج هندسة مركزة على النظافة في أنظمة التعبئة الحديثة

- دراسة حالة: تقليل الحِمل الميكروبي من خلال تقنية التعبئة ذات الدورة المغلقة

- اتجاه: اعتماد تصاميم وحدات صحية في ماكينات تعبئة المشروبات

- الاستراتيجية: اختيار آلات متوافقة مع أنظمة ومعايير سلامة الأغذية

-

تطبيق مبادئ نظام تحليل المخاطر ونقاط التحكم الحرجة (HACCP) في عمليات تعبئة المشروبات

- تحديد نقاط التحكم الحرجة في عمليات التعبئة باستخدام نظام تحليل المخاطر ونقاط التحكم الحرجة (HACCP)

- مراقبة مخاطر تلوث بكتيريا الإشريكية القولونية والسالمونيلا والتهاب الكبد الوبائي (أ) في الوقت الفعلي

- دراسة حالة: منع استدعاء منتج بسبب اكتشاف مبكر للعوامل الممرضة في منشأة تعبئة

- الاتجاه: تسجيل هاسب (HACCP) الرقمي وأنظمة التنبيه الآلية

- الاستراتيجية: التحقق من إجراءات الضبط لضمان الامتثال المستمر

- ممارسات التصنيع الجيدة (GMP) والتنظيف داخل الموقع (CIP) لل sanitation اليومية

- فرض إجراءات النظافة والتعقيم وفقًا لممارسات التصنيع الجيدة (GMP)

- الحفاظ على نظافة الأسطح في المناطق ذات التلامس العالي

- تحسين أنظمة التنظيف الداخلي (CIP) لرفع كفاءة إزالة الشوائب

- مقارنة بين التقنيات الكيميائية والتعقيم الحراري في خطوط المشروبات

- نقطة بيانات: تقلل دورات التنظيف دون الحاجة لتفكيك (CIP) من تكوّن الأغشية الحيوية بنسبة تصل إلى 99.7٪ (FDA، 2022)

- الاستراتيجية: جدولة فترات التنظيف في الموقع (CIP) بناءً على تحليل المخاطر

- ضمان معايير النظافة والسلامة في عمليات تعبئة المشروبات

- منع التلوث المتقاطع وضمان الامتثال لنظافة الموظفين

- الأسئلة الشائعة