Konstruktion und Engineering von Getränkeabfüllmaschinen für optimale Hygiene

Das strukturelle Design von Getränkeabfüllmaschinen bestimmt unmittelbar die Kontaminationsrisiken in Produktionsumgebungen. Komplexe Geometrien, unebene Oberflächen und schlechte Ablaufpunkte schaffen Bereiche, in denen sich Mikroorganismen ansiedeln können, was die täglichen Reinigungsprotokolle erschwert.

Wie das Design von Getränkeabfüllmaschinen die Kontaminationsrisiken beeinflusst

Maschinen mit horizontalen Flächen oder Gewindeverbindungen sammeln 3–5-mal mehr organische Rückstände als schräge oder nahtlose Konstruktionen (Food Safety Engineering Journal, 2023). Abgerundete Kanten und polierte Edelstahloberflächen (Ra ≤ 0,8 μm) verringern die bakterielle Anhaftung um 82 % im Vergleich zu rauen Oberflächen, wodurch glatte, durchgängige Konturen entscheidend für die Minimierung der Biofilmbildung sind.

Integration hygienegerechter Konstruktion in moderne Füllsysteme

Führende Hersteller legen heute Priorität auf hygienische Gestaltungsprinzipien wie selbstentleerende Neigungen (>3°) und Schnellkupplungen. Geschlossene Fluidwege verhindern Aerosolkontamination, während magnetische Durchflussmesser den Bedarf an invasiven Sensoren in Produktkontaktzonen eliminieren, Stagnationsstellen reduzieren und den Reinigungszugang vereinfachen.

Fallstudie: Verringerung der mikrobiellen Belastung durch geschlossene Fülltechnologie

Ein europäischer Mineralwasserhersteller erzielte eine Reduzierung der ATP-Abstrichtest-Fehlschläge um 94 %, nachdem er veraltete Systeme durch geschlossene Füllanlagen ersetzt hatte. Die überarbeiteten Maschinen nutzten Sterilluftbarrieren und in die Ventilblöcke integrierte CIP-Düsen (Cleaning-in-Place), wodurch die Stillstandszeiten für die Reinigung um 40 % gesenkt und die mikrobiologische Kontrolle deutlich verbessert wurden.

Trend: Einführung hygienischer Modularkonzepte bei Getränkeabfüllanlagen

Modulare Einheiten mit standardisierten Anschlüssen dominieren mittlerweile 68 % der Neuanlagen (Packaging World, 2024). Sie ermöglichen den Austausch von Komponenten ohne Abschaltung der gesamten Linie – entscheidend für die Aufrechterhaltung der Hygiene während Wartungsarbeiten – und unterstützen eine schnelle Umkonfiguration für verschiedene Produktlinien, bei gleichbleibend hoher Reinigbarkeit.

Strategie: Auswahl von Maschinen, die mit Lebensmittelsicherheitssystemen und -standards konform sind

Bevorzugen Sie Geräte, die den EHEDG- und 3-A-Sanitärstandards entsprechen. Überprüfen Sie Materialzertifikate (z. B. Edelstahl 316L) und fordern Sie CFD-Simulationen (Computational Fluid Dynamics), die wirksame Reinigungsströmungsmuster nachweisen. Dies gewährleistet sowohl die Einhaltung von Vorschriften als auch eine langfristig hohe Betriebseffizienz in umweltsensiblen Bereichen.

Umsetzung der HACCP-Prinzipien in Getränkeabfüllprozessen

Identifizierung kritischer Kontrollpunkte in Abfüllprozessen mithilfe von HACCP (Hazard Analysis and Critical Control Points)

Die heutige Getränkeabfüllanlage integriert HACCP-Richtlinien, um zu ermitteln, wo Kontaminationen während zentraler Prozesse wie der Behandlung von Behältern mit Sterilisation oder dem Abfüllen von Produkten auftreten können. Eine genaue Prüfung jedes Arbeitsschrittes – beginnend mit der Anlieferung der Zutaten bis hin zur endgültigen Versiegelung der Verpackungen – ermöglicht es den Betriebsleitern, gezielte Maßnahmen einzuleiten. Viele Betriebe setzen beispielsweise auf automatische Systeme, die überprüfen, ob die Verschlüsse nach dem Verschließen der Flaschen dicht sind, und dabei laut NSF-Daten aus dem Jahr 2023 etwa 95 % der Fehler erkennen. Inline-pH-Sensoren tragen ebenfalls zur Qualitätssicherung während der gesamten Produktionsdurchläufe bei. Diese Schritte gewährleisten eine gleichbleibende Qualität und schützen die Verbraucher vor möglichen Gefahren.

Echtzeitüberwachung von Kontaminationsrisiken durch E. coli, Salmonellen und Hepatitis A

Moderne Abfüllsysteme integrieren nun Biosensor-Arrays, die Krankheitserreger wie E. coli O157:H7 innerhalb von 45 Minuten – 60 % schneller als herkömmliche Laborverfahren. Diese Systeme leiten automatisch kontaminierte Chargen um, während thermische Pasteurisationszonen 72 °C für 15 Sekunden aufrechterhalten, um Hepatitis-A-Viren zu neutralisieren, ohne die Produktqualität zu beeinträchtigen.

Fallstudie: Verhinderung einer Rückrufaktion durch frühzeitige Erkennung von Krankheitserregern in einer Abfüllanlage

Ein mittelwestlicher Saftproduzent verhinderte einen Rückruf im Wert von 2,3 Mio. USD, als das optische Sortiersystem seiner Abfüllmaschinen abnormale Partikelwerte erkannte. Nachfolgende Tests ergaben eine beginnende Salmonellen kontamination, die auf eine defekte CIP-Düse zurückzuführen war, wie in den Lebensmittelsicherheitsbefunden von 2023 dokumentiert. Die Anlage wurde auf Doppelsensor-Inspektionsköpfe umgestellt, wodurch sich falsch-positive Ergebnisse um 40 % verringerten.

Trend: Digitales HACCP-Protokollieren und automatisierte Warnsysteme

Cloud-basierte Plattformen synchronisieren jetzt Daten aus den SPS-Systemen von Abfüllanlagen mit den Anforderungen an die HACCP-Dokumentation und generieren automatisch FSMA-konforme Aufzeichnungen. Diese digitale Transformation reduziert menschliche Fehler bei der Meldung kritischer Grenzwerte um 78 % im Vergleich zu manuellen Eintragungen (Food Logistics 2024) und verbessert so die Rückverfolgbarkeit und Auditbereitschaft.

Strategie: Überprüfung von Kontrollmaßnahmen für eine einheitliche Einhaltung

Die Validierung der Sicherheitskontrollen von Getränkeabfüllanlagen durch Dritte sollte vierteljährlich erfolgen und sich auf Simulationen von Worst-Case-Szenarien konzentrieren. Betriebe, die ihre Kontaminationsreaktionsprotokolle unter Belastung testen, erreichen eine FDA-Audit-Freigabe 34 % schneller als vergleichbare Betriebe, die allein auf Checklistenprüfungen setzen, was den Wert einer proaktiven Verifizierung zeigt.

Gute Herstellungspraxis (GMP) und CIP-Reinigung (Cleaning-in-Place) für die tägliche Hygiene

Durchsetzung von Reinigungs- und Hygieneprotokollen gemäß der Guten Herstellungspraxis (GMP)

Der Betrieb von Getränkeabfüllanlagen erfordert die strikte Einhaltung der GMP-Richtlinien für die Hygiene der Mitarbeiter, die Gerätesanitärung und die Anlagengestaltung. Diese Standards schreiben eine tägliche Oberflächendesinfektion, Barrieren zur Verhinderung von Kreuzkontamination zwischen Verarbeitungszonen und dokumentierte Hygienekontrollen vor, um konstante Hygieneergebnisse über alle Schichten und Produktionsdurchläufe hinweg sicherzustellen.

Sicherstellung der Sauberkeit von Oberflächen in Bereichen mit hohem Berührungsaufkommen

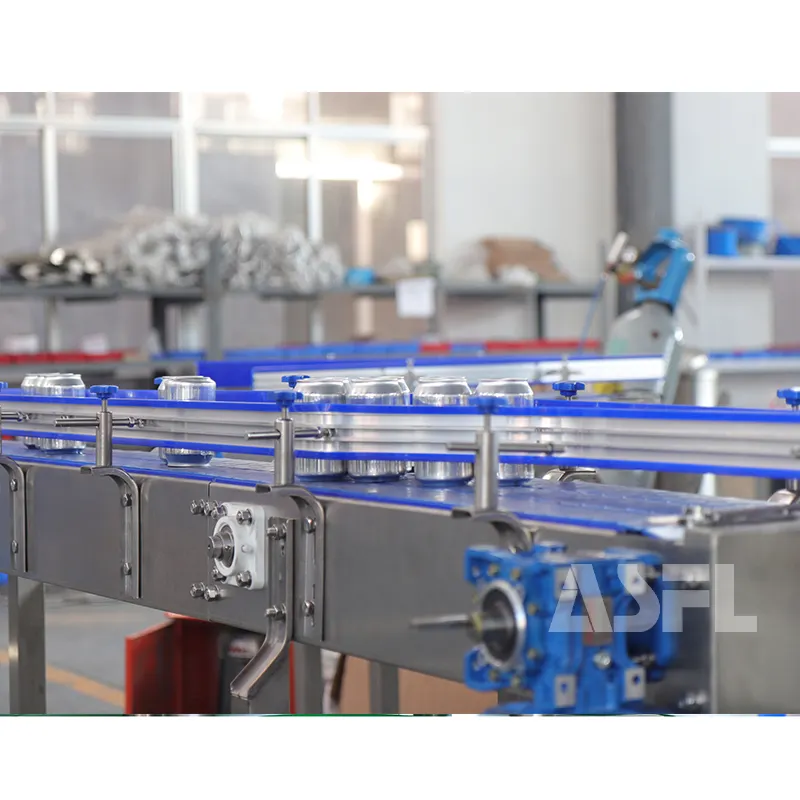

Kritische Komponenten wie Fülldüsen, Ventilbaugruppen und Förderbänder werden in modernen Anlagen stündlich gereinigt und desinfiziert. Anlagen, die antimikrobielle Beschichtungen verwenden, weisen gegenüber herkömmlichem Edelstahl 40 % niedrigere mikrobielle Belastungen auf ( Food Safety Magazine 2023), wobei spezialisierte Inspektionsgeräte die Sauberkeit vor Wiederaufnahme der Produktion bestätigen.

Optimierung von Cleaning-in-Place- (CIP-)Systemen hinsichtlich der Rückstandsentfernungseffizienz

Führende Hersteller nutzen modernste Cleaning-in-Place-(CIP)-Systeme mit automatisierten Zyklen, die Druckspülungen, enzymatische Reinigungsmittel und säurebasierte Desinfektionsmittel kombinieren. Diese Systeme erreichen laut aktuellen Leistungstests eine Rückstandsentfernungseffizienz von 98,6 % in Getränkeleitungen und schneiden damit deutlich besser ab als manuelle Reinigungsverfahren.

Vergleich chemischer und thermischer Desinfektionsverfahren in Getränkeleitungen

Bei Systemen, die bei Raumtemperatur betrieben werden, bietet die chemische Reinigung weiterhin ein gutes Preis-Leistungs-Verhältnis, um organische Ablagerungen zu entfernen. Die thermische Reinigung mit Wasser über 85 Grad Celsius oder Dampf hingegen wirkt am besten bei Geräten, die die Hitzebelastung verkraften können. Viele Anlagen setzen heute eine Kombination aus beiden Methoden ein. Laut kürzlich im Journal of Food Protection (2023) veröffentlichten Studien reduziert diese kombinierte Methode den Chemikalienverbrauch um etwa ein Drittel, während gleichzeitig die Reinheit auf gleichbleibend hohem Niveau bleibt. Dieser Mittelweg macht in den meisten Lebensmittelverarbeitungsbetrieben Sinn, in denen unterschiedliche Arten von Geräten verschiedene Behandlungsansätze erfordern.

Datenpunkt: CIP-Zyklen reduzieren die Biofilmbildung um bis zu 99,7 % (FDA, 2022)

FDA-Forschung bestätigt, dass richtig konfigurierte CIP-Zyklen 99,7 % der Biofilmmatrizes in Getränkeverarbeitungsanlagen innerhalb der standardmäßigen 45-Minuten-Reinigungsintervalle eliminieren, wobei vierteljährlich eine Validierungsprüfung gemäß den geltenden Lebensmittelsicherheitsvorschriften erforderlich ist. Diese Art der Biofilmkontrolle ist grundlegend, um anhaltende Kontaminationen zu verhindern.

Strategie: Planung von CIP-Intervallen basierend auf Risikoanalyse

Fortschrittliche Anlagen setzen auf sensorbasierte CIP-Planung und passen die Reinigungshäufigkeit anhand von Echtzeitmessungen von Proteinrückständen, gelösten Feststoffen und mikrobieller Aktivität an. Dieser datengestützte Ansatz reduziert den Wasserverbrauch um 28 %, während die Kontaminationsrisiken unter dem Schwellenwert von 0,01 % gehalten werden ( Internationale Fachzeitschrift für Lebensmittelwissenschaft 2023), wodurch Nachhaltigkeitsziele mit höchster Lebensmittelsicherheit vereint werden.

Sicherstellung der Hygiene- und Sicherheitsstandards in der Getränkeabfüllung

Verhinderung von Kreuzkontaminationen und Gewährleistung der Hygienevorschriften für Mitarbeiter

Verhinderung von Kreuzkontaminationen durch Zoneneinteilung und Trennung von Produktlinien

Getränkeabfüllanlagen halten Kontaminationen heutzutage durch die Einrichtung verschiedener Zonen und die Trennung von Geräten fern. Anlagen, die farbkodierte Werkzeuge einsetzen, verzeichnen etwa 38 Prozent weniger Probleme mit der Sauberkeit, wenn sie physisch trennen, wo Zutaten bearbeitet werden und wo Endprodukte lagern. Die Errichtung echter Wände zwischen sauberen und schmutzigen Bereichen hilft tatsächlich effektiv dabei, die Verbreitung von Keimen zu stoppen. Außerdem ist es sinnvoll, dass Mitarbeiter sich nur in eine Richtung durch die Anlage bewegen, um Kreuzkontaminationen zu reduzieren, die Abfüllmaschinen beeinträchtigen können, wenn sie nicht ordnungsgemäß gemanagt werden.

Rolle der Hygienestandards in der Anlage bei der Minimierung von Übertragungsrisiken

Tägliche Reinigungsprotokolle für Förderbänder, Düsen und Füllköpfe müssen über die grundlegenden Guten Herstellungspraktiken (GMP) hinausgehen. Hochbelastete Oberflächen in Getränkeanlagen weisen mikrobielle Wachstumsraten auf, die laut Lebensmittelsicherheitsaudits aus dem Jahr 2023 zwölfmal schneller sind als in Nicht-Produktionsbereichen, was während kontinuierlicher Betriebsstunden eine stündliche Desinfektion erforderlich macht.

Fallstudie: Ausbruch auf gemeinsam genutzte Förderbänder in einer Saftfabrik zurückgeführt

Eine Kontamination durch gemeinsam genutzte Förderbänder, die sowohl rohe Früchte als auch versiegelte Behälter transportierten. Die Einrichtung führte separate Abfülllinien für rohe und gekochte Produkte ein und verzeichnete innerhalb von sechs Monaten eine Reduzierung der mikrobiellen Keimzahlen um 99,4 %. Listeria kontamination durch gemeinsam genutzte Förderbänder, die sowohl rohe Früchte als auch versiegelte Behälter transportierten. Die Einrichtung führte separate Abfülllinien für rohe und gekochte Produkte ein und verzeichnete innerhalb von sechs Monaten eine Reduzierung der mikrobiellen Keimzahlen um 99,4 %.

Strategie: Einführung von Wechselprotokollen zwischen Produktionsläufen

Getränkehersteller, die Vier-Stufen-Wechselverfahren (trockene Reinigung > nasse Desinfektion > Allergen-Test > Produktion) anwenden, senken das Risiko von Kreuzkontaminationen um 78 % im Vergleich zur Einzelschritt-Reinigung. Validierungsabstriche von Füllventilen nach Implementierung des Protokolls zeigen eine konstante Einhaltung der mikrobiologischen Grenzwerte der FDA, was die Bedeutung strukturierter Verfahren unterstreicht.

Mitarbeiterschulungen im Bereich Lebensmittelsicherheit und regelmäßige Hygienemaßnahmen

Frontarbeiter, die über modulare digitale Programme geschult wurden, weisen eine um 41 % höhere Einhaltung der Standards für das Wechseln von Handschuhen und Händewaschen auf. Vierteljährliche Auffrischungskurse zu ATP-Überwachung und Verschüttungskontrolle reduzieren kontaminationsbedingte Vorfälle durch menschliches Versagen in Getränkeanlagen um 63 %, was die Bedeutung kontinuierlicher Bildung für die Aufrechterhaltung einer Hygienekultur unterstreicht.

FAQ

Welche kritischen Hygienefaktoren sind bei der Konstruktion von Getränkeabfüllmaschinen zu berücksichtigen?

Zu den kritischen Hygienefaktoren gehören geneigte Flächen, abgerundete Kanten und polierter Edelstahl, um die Biofilmbildung und bakterielle Anheftung zu minimieren.

Wie gewährleisten moderne Abfüllsysteme die Produktsicherheit?

Moderne Systeme gewährleisten die Sicherheit durch die Integration hygienischer Konstruktionsprinzipien, selbstentleerende Neigungen, Schnellkupplungen und geschlossene Fluidwege, um Kontaminationen zu verhindern und die Reinigung zu vereinfachen.

Welche Strategien werden für die Auswahl von Abfüllmaschinen in hochhygienischen Umgebungen empfohlen?

Es wird empfohlen, Maschinen zu wählen, die den Systemen wie EHEDG und 3-A Sanitary Standards entsprechen und über Zertifizierungen sowie Simulationen verfügen, um eine effektive Reinigung zu validieren.

Wie überwachen fortschrittliche Füllsysteme das Risiko von Krankheitserregern?

Fortgeschrittene Systeme verwenden Biosensor-Arrays, um Krankheitserreger wie E. coli schnell zu erkennen, kontaminierte Chargen automatisch abzuleiten und thermische Pasteurisierung einzusetzen, um Viren unschädlich zu machen.

Wie minimieren Einrichtungen das Risiko von Kreuzkontaminationen?

Einrichtungen nutzen Zoneneinteilung und Geräteabtrennung, setzen farbkodierte Werkzeuge ein und regeln die Bewegungsrichtung der Mitarbeiter, um Kreuzkontaminationen zu reduzieren.

Inhaltsverzeichnis

-

Konstruktion und Engineering von Getränkeabfüllmaschinen für optimale Hygiene

- Wie das Design von Getränkeabfüllmaschinen die Kontaminationsrisiken beeinflusst

- Integration hygienegerechter Konstruktion in moderne Füllsysteme

- Fallstudie: Verringerung der mikrobiellen Belastung durch geschlossene Fülltechnologie

- Trend: Einführung hygienischer Modularkonzepte bei Getränkeabfüllanlagen

- Strategie: Auswahl von Maschinen, die mit Lebensmittelsicherheitssystemen und -standards konform sind

-

Umsetzung der HACCP-Prinzipien in Getränkeabfüllprozessen

- Identifizierung kritischer Kontrollpunkte in Abfüllprozessen mithilfe von HACCP (Hazard Analysis and Critical Control Points)

- Echtzeitüberwachung von Kontaminationsrisiken durch E. coli, Salmonellen und Hepatitis A

- Fallstudie: Verhinderung einer Rückrufaktion durch frühzeitige Erkennung von Krankheitserregern in einer Abfüllanlage

- Trend: Digitales HACCP-Protokollieren und automatisierte Warnsysteme

- Strategie: Überprüfung von Kontrollmaßnahmen für eine einheitliche Einhaltung

- Gute Herstellungspraxis (GMP) und CIP-Reinigung (Cleaning-in-Place) für die tägliche Hygiene

- Durchsetzung von Reinigungs- und Hygieneprotokollen gemäß der Guten Herstellungspraxis (GMP)

- Sicherstellung der Sauberkeit von Oberflächen in Bereichen mit hohem Berührungsaufkommen

- Optimierung von Cleaning-in-Place- (CIP-)Systemen hinsichtlich der Rückstandsentfernungseffizienz

- Vergleich chemischer und thermischer Desinfektionsverfahren in Getränkeleitungen

- Datenpunkt: CIP-Zyklen reduzieren die Biofilmbildung um bis zu 99,7 % (FDA, 2022)

- Strategie: Planung von CIP-Intervallen basierend auf Risikoanalyse

- Sicherstellung der Hygiene- und Sicherheitsstandards in der Getränkeabfüllung

-

Verhinderung von Kreuzkontaminationen und Gewährleistung der Hygienevorschriften für Mitarbeiter

- Verhinderung von Kreuzkontaminationen durch Zoneneinteilung und Trennung von Produktlinien

- Rolle der Hygienestandards in der Anlage bei der Minimierung von Übertragungsrisiken

- Fallstudie: Ausbruch auf gemeinsam genutzte Förderbänder in einer Saftfabrik zurückgeführt

- Strategie: Einführung von Wechselprotokollen zwischen Produktionsläufen

- Mitarbeiterschulungen im Bereich Lebensmittelsicherheit und regelmäßige Hygienemaßnahmen

-

FAQ

- Welche kritischen Hygienefaktoren sind bei der Konstruktion von Getränkeabfüllmaschinen zu berücksichtigen?

- Wie gewährleisten moderne Abfüllsysteme die Produktsicherheit?

- Welche Strategien werden für die Auswahl von Abfüllmaschinen in hochhygienischen Umgebungen empfohlen?

- Wie überwachen fortschrittliche Füllsysteme das Risiko von Krankheitserregern?

- Wie minimieren Einrichtungen das Risiko von Kreuzkontaminationen?