Projeto e Engenharia de Máquinas de Envase de Bebidas para Higiene Otimizada

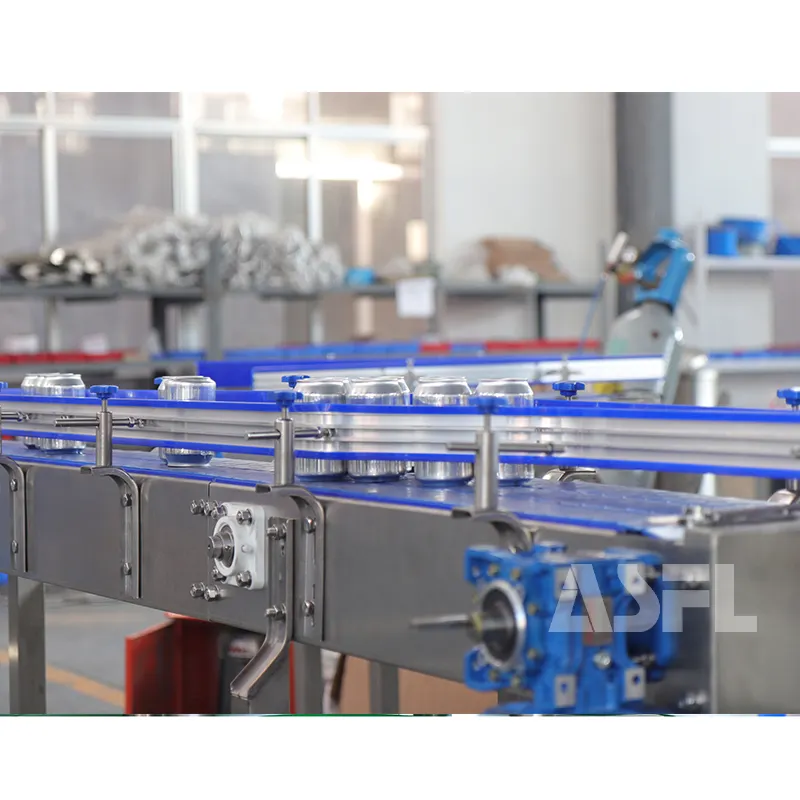

O projeto estrutural das máquinas de envase de bebidas determina diretamente os riscos de contaminação nos ambientes de produção. Geometrias complexas, superfícies irregulares e pontos de drenagem inadequados criam zonas de proliferação microbiana que comprometem os protocolos diários de sanitização.

Como o Projeto de Máquinas de Envase de Bebidas Afeta os Riscos de Contaminação

Máquinas com superfícies horizontais ou juntas roscadas acumulam de 3 a 5 vezes mais resíduos orgânicos do que designs inclinados ou contínuos (Revista de Engenharia em Segurança Alimentar, 2023). Bordas arredondadas e superfícies de aço inoxidável polidas (Ra ≤ 0,8 μm) reduzem a adesão bacteriana em 82% em comparação com acabamentos rugosos, tornando contornos lisos e contínuos essenciais para minimizar a formação de biofilmes.

Integração de Engenharia Focada em Higiene em Sistemas Modernos de Envase

Fabricantes líderes agora priorizam princípios de design higiênico, como rampas auto-drenantes (>3°) e braçadeiras de liberação rápida. Passagens fechadas para fluidos evitam contaminação por aerossóis, enquanto medidores de vazão magnéticos eliminam a necessidade de sensores invasivos nas zonas de contato com o produto, reduzindo pontos de estagnação e facilitando o acesso para limpeza.

Estudo de Caso: Redução da Carga Microbiana por meio da Tecnologia de Envase em Circuito Fechado

Um produtor europeu de água mineral obteve uma redução de 94% nas falhas dos testes de swab ATP após substituir sistemas legados por enchimento em circuito fechado. As máquinas redesenhadas utilizaram barreiras de ar estéril e bicos CIP (limpeza in loco) integrados aos blocos de válvulas, reduzindo o tempo de inatividade para sanitização em 40% e melhorando significativamente o controle microbiológico.

Tendência: Adoção de Projetos Higiênicos Modulares em Máquinas de Envase de Bebidas

Unidades modulares com conexões padronizadas agora dominam 68% das novas instalações (Packaging World, 2024). Essas permitem a substituição de componentes sem paralisações completas da linha — essencial para manter a higiene durante a manutenção — e suportam reconfiguração rápida para diferentes linhas de produtos, garantindo limpeza consistente.

Estratégia: Seleção de Máquinas Conformes com Sistemas e Normas de Segurança Alimentar

Priorize equipamentos que atendam às certificações EHEDG e 3-A Sanitary Standards. Valide certificados de materiais (por exemplo, aço inoxidável 316L) e exija simulações de CFD (Dinâmica dos Fluidos Computacional) que comprovem padrões eficazes de fluxo para limpeza. Isso garante tanto a conformidade quanto a eficiência operacional de longo prazo em ambientes de alta higiene.

Implementação dos Princípios HACCP nos Processos de Envase de Bebidas

Identificação dos Pontos Críticos de Controle nos Processos de Envase Utilizando HACCP (Análise de Perigos e Pontos Críticos de Controle)

Os equipamentos atuais de enchimento de bebidas integram as diretrizes do HACCP para identificar onde a contaminação pode ocorrer durante operações-chave, como quando os recipientes são esterilizados ou os produtos são dispensados neles. Analisar atentamente cada etapa, desde a entrada dos ingredientes na instalação até o fechamento final das embalagens, permite que os gestores da fábrica implementem medidas específicas. Por exemplo, muitas instalações agora dependem de sistemas automáticos que verificam se os selos permanecem adequados após o fechamento das garrafas, detectando defeitos cerca de 95% das vezes, segundo dados da NSF de 2023. Sensores de pH em linha também ajudam a manter o controle de qualidade ao longo dos processos produtivos. Essas etapas garantem consistência e protegem os consumidores contra possíveis riscos.

Monitoramento em tempo real dos riscos de contaminação por E. coli, Salmonela e Hepatite A

Sistemas avançados de enchimento agora integram matrizes de biossensores que detectam patógenos como E. coli O157:H7 em menos de 45 minutos — 60% mais rápido que os métodos laboratoriais tradicionais. Esses sistemas desviam automaticamente lotes contaminados, enquanto zonas de pasteurização térmica mantêm 72°C por 15 segundos para neutralizar vírus da hepatite A sem comprometer a qualidade do produto.

Estudo de Caso: Evitando um Recall por meio da Detecção Precoce de Patógenos em uma Instalação de Envase

Um produtor de sucos do meio-oeste evitou um recall de US$ 2,3 milhões quando o sistema de classificação óptica de suas máquinas de envase detectou níveis anormais de partículas. Testes subsequentes revelaram contaminação inicial Salmonela rastreada até um bico CIP defeituoso, conforme documentado nas descobertas de segurança alimentar de 2023. A instalação foi atualizada para cabeçotes de inspeção com duplo sensor, reduzindo falsos positivos em 40%.

Tendência: Registro Digital HACCP e Sistemas Automatizados de Alerta

Plataformas baseadas em nuvem agora sincronizam dados dos CLPs das máquinas de envase com os requisitos de documentação HACCP, gerando automaticamente registros compatíveis com a FSMA. Essa transformação digital reduz em 78% os erros humanos na comunicação de limites críticos em comparação com entradas manuais (Food Logistics 2024), melhorando a rastreabilidade e a preparação para auditorias.

Estratégia: Validação de Medidas de Controle para Conformidade Consistente

A validação por terceiros dos controles de segurança das máquinas de envase de bebidas deve ocorrer trimestralmente, com foco em simulações de cenários de pior caso. Instalações que submetem seus protocolos de resposta a contaminação a testes rigorosos alcançam tempos de liberação de auditoria da FDA 34% mais rápidos do que as concorrentes que dependem apenas de revisões de checklist, demonstrando o valor da verificação proativa.

Boas Práticas de Fabricação (BPF) e Limpeza In Loco (CIP) para Sanitização Diária

Reforço dos Protocolos de Limpeza e Sanitização segundo as Boas Práticas de Fabricação (BPF)

As operações de máquinas de enchimento de bebidas exigem estrita adesão aos protocolos de BPF que regulam a higiene dos trabalhadores, sanitização dos equipamentos e projeto das instalações. Essas normas exigem desinfecção diária das superfícies, barreiras contra contaminação cruzada entre zonas de processamento e auditorias de saneamento documentadas para garantir resultados consistentes de higiene ao longo dos turnos e das corridas de produção.

Manutenção da Limpeza de Superfícies em Zonas de Alto Contato

Componentes críticos como bicos de enchimento, conjuntos de válvulas e esteiras transportadoras passam por sanitização horária nas instalações modernas. Aquelas que utilizam revestimentos antimicrobianos relatam contagens microbianas 40% menores em comparação com o aço inoxidável tradicional ( Food Safety Magazine 2023), com ferramentas especializadas de inspeção verificando a limpeza antes do reinício da produção.

Otimização de Sistemas de Limpeza no Local (CIP) para Eficiência na Remoção de Resíduos

Fabricantes líderes utilizam sistemas avançados de limpeza in loco (CIP) com ciclos automatizados que combinam enxágues pressurizados, detergentes enzimáticos e sanitizantes à base de ácido. Esses sistemas alcançam uma eficiência de remoção de resíduos de 98,6% em linhas de bebidas, segundo avaliações recentes de desempenho, superando significativamente os métodos de limpeza manual.

Comparação entre Técnicas de Sanitização Química e Térmica em Linhas de Bebidas

Para sistemas que operam à temperatura ambiente, a limpeza química ainda oferece bom custo-benefício quando se trata de eliminar acúmulos orgânicos. Por outro lado, a limpeza térmica com água acima de 85 graus Celsius ou vapor funciona melhor em equipamentos que suportam o calor. Muitas instalações agora utilizam uma combinação dessas duas abordagens. De acordo com estudos recentes publicados no Journal of Food Protection em 2023, esse método combinado reduz o consumo de produtos químicos em cerca de um terço, mantendo tudo igualmente limpo. Essa abordagem equilibrada faz sentido na maioria dos ambientes de processamento de alimentos, onde diferentes tipos de equipamentos exigem opções de tratamento distintas.

Dado: Ciclos de CIP Reduzem a Formação de Biofilme em Até 99,7% (FDA, 2022)

Pesquisas da FDA confirmam que ciclos CIP devidamente configurados eliminam 99,7% das matrizes de biofilme em equipamentos de processamento de bebidas dentro do período padrão de limpeza de 45 minutos, sendo necessários testes de validação a cada trimestre conforme as atuais regulamentações de segurança alimentar. Esse nível de controle de biofilme é fundamental para prevenir contaminações persistentes.

Estratégia: Programação de Intervalos CIP com Base em Análise de Risco

Instalações avançadas utilizam programação de CIP orientada por sensores, ajustando a frequência de limpeza com base em medições em tempo real de resíduos proteicos, sólidos dissolvidos e atividade microbiana. Essa abordagem baseada em dados reduz o consumo de água em 28%, mantendo os riscos de contaminação abaixo do limite de 0,01% ( International Journal of Food Science 2023), alinhando objetivos de sustentabilidade à excelência em segurança alimentar.

Garantindo Padrões de Higiene e Segurança nas Operações de Envase de Bebidas

Prevenção de Contaminação Cruzada e Garantia de Conformidade com a Higiene dos Funcionários

Prevenção de Contaminação Cruzada por Meio de Zoneamento e Separação de Linhas

As plantas de envase de bebidas hoje em dia mantêm a contaminação sob controle ao estabelecer zonas diferentes e manter os equipamentos separados. As plantas que implementam ferramentas com codificação por cores registram cerca de 38 por cento menos problemas com limpeza quando separam fisicamente os locais onde os ingredientes são manipulados dos locais onde os produtos finais são armazenados. Erguer paredes reais entre áreas limpas e sujas ajuda bastante a impedir a disseminação de germes. Além disso, fazer com que os trabalhadores se movimentem apenas em uma direção pela instalação faz sentido para reduzir problemas de contaminação cruzada que podem afetar as máquinas de envase se não forem adequadamente gerenciados.

Papel das Normas de Higiene nas Instalações na Minimização de Riscos de Transferência

Os protocolos diários de sanitização para esteiras transportadoras, bicos e cabeçotes de enchimento devem ir além das Boas Práticas de Fabricação (BPF) básicas. Superfícies de alto contato em instalações de bebidas apresentam taxas de crescimento microbiano 12 vezes mais rápidas do que em áreas não produtivas, exigindo sanitização a cada hora durante operações contínuas, conforme auditorias de segurança alimentar de 2023.

Estudo de Caso: Surto Rastreado até Esteiras Compartilhadas em uma Fábrica de Suco

Uma retirada de 240.000 garrafas de suco em 2022 foi associada à Listeria contaminação proveniente de esteiras compartilhadas que manipulavam tanto frutas in natura quanto recipientes selados. A instalação implementou linhas de envase dedicadas para produtos crus e cozidos e observou uma redução de 99,4% nas contagens microbianas em seis meses.

Estratégia: Implementação de Protocolos de Troca entre Produções

Produtores de bebidas que utilizam mudanças em quatro etapas (limpeza a seco > sanitização úmida > teste de alérgenos > produção) reduzem os riscos de contaminação cruzada em 78% em comparação com limpezas de única etapa. Swabs de validação coletados das válvulas dos envasadores após a implementação do protocolo mostram conformidade consistente com os limites microbiológicos da FDA, reforçando a importância de procedimentos estruturados.

Treinamento de Funcionários em Segurança Alimentar e Práticas Regulares de Higiene

Trabalhadores da linha de frente treinados por meio de programas digitais modulares demonstram 41% maior adesão aos padrões de troca de luvas e higienização das mãos. Cursos de reciclagem trimestrais que abrangem monitoramento ATP e contenção de derramamentos reduzem em 63% os eventos de contaminação por fatores humanos em fábricas de bebidas, destacando o papel da educação contínua na manutenção de uma cultura de higiene.

Perguntas Frequentes

Quais são os fatores críticos de higiene no projeto de máquinas de envase de bebidas?

Os fatores críticos de higiene incluem superfícies inclinadas, bordas arredondadas e aço inoxidável polido para minimizar a formação de biofilme e a adesão bacteriana.

Como os sistemas modernos garantem a segurança do produto?

Os sistemas modernos garantem a segurança integrando princípios de design higiênico, rampas com autoescoamento, braçadeiras de liberação rápida e circuitos fechados para fluidos, prevenindo contaminações e facilitando a limpeza.

Quais estratégias são recomendadas para a seleção de máquinas de envase em ambientes de alta higiene?

Recomenda-se escolher máquinas que estejam em conformidade com sistemas como EHEDG e 3-A Sanitary Standards e que possuam certificações e simulações para validar a limpeza eficaz.

Como os sistemas avançados de enchimento monitoram os riscos de patógenos?

Sistemas avançados utilizam matrizes de biossensores para detectar rapidamente patógenos como E. coli, desviam automaticamente lotes contaminados e incorporam pasteurização térmica para neutralizar vírus.

Como as instalações minimizam os riscos de contaminação cruzada?

As instalações utilizam zoneamento e segregação de equipamentos, implementam ferramentas com codificação por cores e adotam movimentação direcional de trabalhadores para reduzir a contaminação cruzada.

Sumário

-

Projeto e Engenharia de Máquinas de Envase de Bebidas para Higiene Otimizada

- Como o Projeto de Máquinas de Envase de Bebidas Afeta os Riscos de Contaminação

- Integração de Engenharia Focada em Higiene em Sistemas Modernos de Envase

- Estudo de Caso: Redução da Carga Microbiana por meio da Tecnologia de Envase em Circuito Fechado

- Tendência: Adoção de Projetos Higiênicos Modulares em Máquinas de Envase de Bebidas

- Estratégia: Seleção de Máquinas Conformes com Sistemas e Normas de Segurança Alimentar

-

Implementação dos Princípios HACCP nos Processos de Envase de Bebidas

- Identificação dos Pontos Críticos de Controle nos Processos de Envase Utilizando HACCP (Análise de Perigos e Pontos Críticos de Controle)

- Monitoramento em tempo real dos riscos de contaminação por E. coli, Salmonela e Hepatite A

- Estudo de Caso: Evitando um Recall por meio da Detecção Precoce de Patógenos em uma Instalação de Envase

- Tendência: Registro Digital HACCP e Sistemas Automatizados de Alerta

- Estratégia: Validação de Medidas de Controle para Conformidade Consistente

- Boas Práticas de Fabricação (BPF) e Limpeza In Loco (CIP) para Sanitização Diária

- Reforço dos Protocolos de Limpeza e Sanitização segundo as Boas Práticas de Fabricação (BPF)

- Manutenção da Limpeza de Superfícies em Zonas de Alto Contato

- Otimização de Sistemas de Limpeza no Local (CIP) para Eficiência na Remoção de Resíduos

- Comparação entre Técnicas de Sanitização Química e Térmica em Linhas de Bebidas

- Dado: Ciclos de CIP Reduzem a Formação de Biofilme em Até 99,7% (FDA, 2022)

- Estratégia: Programação de Intervalos CIP com Base em Análise de Risco

- Garantindo Padrões de Higiene e Segurança nas Operações de Envase de Bebidas

-

Prevenção de Contaminação Cruzada e Garantia de Conformidade com a Higiene dos Funcionários

- Prevenção de Contaminação Cruzada por Meio de Zoneamento e Separação de Linhas

- Papel das Normas de Higiene nas Instalações na Minimização de Riscos de Transferência

- Estudo de Caso: Surto Rastreado até Esteiras Compartilhadas em uma Fábrica de Suco

- Estratégia: Implementação de Protocolos de Troca entre Produções

- Treinamento de Funcionários em Segurança Alimentar e Práticas Regulares de Higiene

-

Perguntas Frequentes

- Quais são os fatores críticos de higiene no projeto de máquinas de envase de bebidas?

- Como os sistemas modernos garantem a segurança do produto?

- Quais estratégias são recomendadas para a seleção de máquinas de envase em ambientes de alta higiene?

- Como os sistemas avançados de enchimento monitoram os riscos de patógenos?

- Como as instalações minimizam os riscos de contaminação cruzada?