Conception et ingénierie des machines de remplissage des boissons pour une hygiène optimale

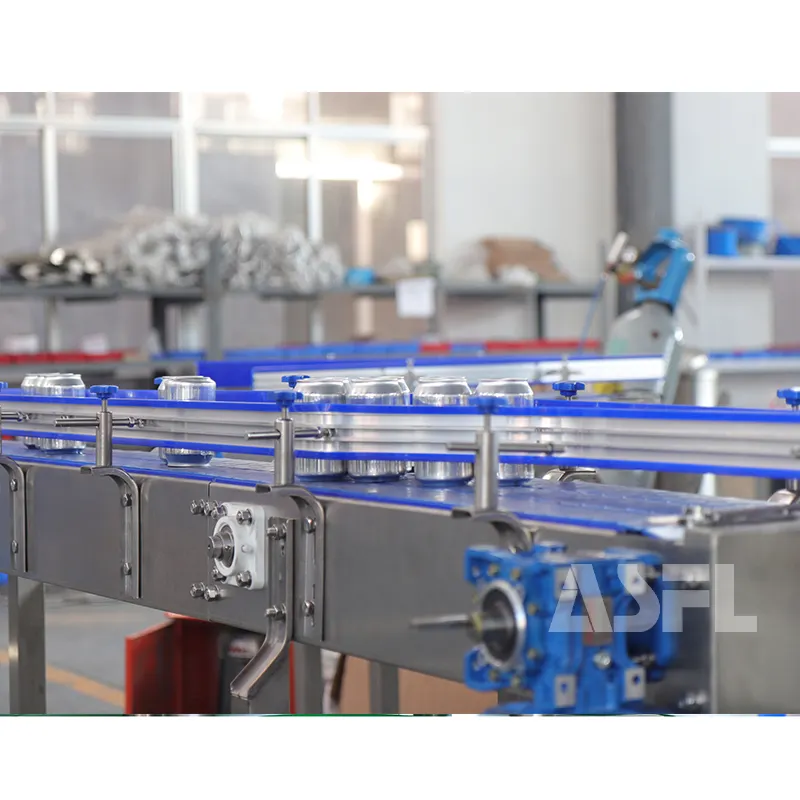

La conception structurelle des machines de remplissage des boissons détermine directement les risques de contamination dans les environnements de production. Les géométries complexes, les surfaces irrégulières et les points de drainage insuffisants créent des zones de rétention microbienne qui compromettent les protocoles quotidiens d'assainissement.

Comment la conception des machines de remplissage des boissons influence-t-elle les risques de contamination

Les machines dotées de surfaces horizontales ou d'assemblages filetés accumulent 3 à 5 fois plus de résidus organiques que les conceptions inclinées ou sans joint (Food Safety Engineering Journal, 2023). Les bords arrondis et les surfaces en acier inoxydable poli (Ra ≤ 0,8 μm) réduisent l'adhérence bactérienne de 82 % par rapport aux finitions rugueuses, ce qui rend les contours lisses et continus essentiels pour minimiser la formation de biofilms.

Intégration de l'ingénierie axée sur l'hygiène dans les systèmes de remplissage modernes

Les principaux fabricants privilégient désormais des principes de conception hygiénique tels que des pentes auto-vidangeantes (>3°) et des colliers rapides. Les conduits fermés empêchent la contamination par aérosol, tandis que les débitmètres magnétiques éliminent le besoin de capteurs invasifs dans les zones de contact avec le produit, réduisant ainsi les points de stagnation et simplifiant l'accès au nettoyage.

Étude de cas : Réduction de la charge microbienne grâce à la technologie de remplissage en boucle fermée

Un producteur européen d'eau minérale a réduit de 94 % les échecs des tests ATP par prélèvement au coton-tige après avoir remplacé ses anciens systèmes par des remplisseuses en boucle fermée. Les machines redessinées utilisent des barrières d'air stérile et des buses CIP (nettoyage en place) intégrées aux blocs de vannes, réduisant ainsi le temps d'immobilisation pour nettoyage de 40 % et améliorant considérablement le contrôle microbiologique.

Tendance : Adoption de conceptions modulaires hygiéniques dans les machines de remplissage de boissons

Les unités modulaires dotées de raccords standardisés dominent désormais 68 % des nouvelles installations (Packaging World, 2024). Elles permettent le remplacement de composants sans arrêt complet de la ligne — essentiel pour maintenir l'hygiène pendant la maintenance — et facilitent une reconfiguration rapide pour différentes lignes de produits tout en garantissant une nettoyabilité constante.

Stratégie : Sélection de machines conformes aux systèmes et normes de sécurité alimentaire

Prioriser les équipements conformes aux certifications EHEDG et 3-A Sanitary Standards. Vérifier les certificats des matériaux (par exemple, acier inoxydable 316L) et exiger des simulations CFD (dynamique des fluides numérique) démontrant des profils d'écoulement efficaces pour le nettoyage. Cela garantit à la fois la conformité et une efficacité opérationnelle à long terme dans les environnements à haute hygiène.

Mise en œuvre des principes HACCP dans les processus de remplissage des boissons

Identification des points critiques de contrôle dans les processus de remplissage selon la méthode HACCP (analyse des dangers et identification des points critiques)

Les équipements modernes de remplissage de boissons intègrent les directives HACCP afin d'identifier les points où une contamination pourrait survenir pendant des opérations clés, comme la stérilisation des contenants ou le conditionnement des produits. En examinant attentivement chaque étape, depuis l'arrivée des ingrédients dans l'installation jusqu'à la fermeture finale des emballages, les responsables d'usine peuvent mettre en place des mesures spécifiques. Par exemple, de nombreuses installations s'appuient désormais sur des systèmes automatiques vérifiant si les scellés sont correctement appliqués après la fermeture des bouteilles, détectant ainsi les défauts environ 95 % du temps selon les données NSF de 2023. Des capteurs de pH en ligne contribuent également au contrôle qualité tout au long des cycles de production. Ces étapes garantissent une grande cohérence tout en protégeant les consommateurs contre d'éventuels dangers.

Surveillance en temps réel des risques de contamination par E. coli, Salmonella et hépatite A

Les systèmes de remplissage avancés intègrent désormais des réseaux de biocapteurs capables de détecter des agents pathogènes tels que E. coli O157:H7 en moins de 45 minutes — 60 % plus rapide que les méthodes de laboratoire traditionnelles. Ces systèmes détournent automatiquement les lots contaminés, tandis que les zones de pasteurisation thermique maintiennent une température de 72 °C pendant 15 secondes afin d'éliminer les virus de l'hépatite A sans compromettre la qualité du produit.

Étude de cas : Prévention d'un rappel grâce à la détection précoce des agents pathogènes dans une usine d'embouteillage

Un producteur de jus du Midwest a évité un rappel de 2,3 millions de dollars lorsque le système de tri optique de ses machines de remplissage a détecté des niveaux anormaux de particules. Des analyses ultérieures ont révélé une contamination naissante Salmonelle imputée à une buse CIP défectueuse, comme indiqué dans les rapports de sécurité alimentaire de 2023. L'usine a été mise à niveau avec des têtes d'inspection à double capteur, réduisant ainsi les faux positifs de 40 %.

Tendance : Journalisation numérique HACCP et systèmes d'alerte automatisés

Les plateformes basées sur le cloud synchronisent désormais les données provenant des API des machines de remplissage avec les exigences de documentation HACCP, générant automatiquement des enregistrements conformes à la FSMA. Ce passage numérique réduit les erreurs humaines dans le rapport des limites critiques de 78 % par rapport aux saisies manuelles (Food Logistics 2024), améliorant ainsi la traçabilité et la préparation aux audits.

Stratégie : Validation des mesures de contrôle pour une conformité constante

La validation externe des dispositifs de sécurité des machines de remplissage de boissons doit être effectuée trimestriellement, en se concentrant sur des simulations de scénarios extrêmes. Les installations qui testent rigoureusement leurs protocoles de réponse aux contaminations obtiennent des délais de clôture d'audit par la FDA 34 % plus rapides que celles qui se contentent de revues de listes de contrôle, démontrant ainsi la valeur d'une vérification proactive.

Bonnes pratiques de fabrication (BPF) et nettoyage en place (CIP) pour l'assainissement quotidien

Application des protocoles d'hygiène et d'assainissement selon les bonnes pratiques de fabrication (BPF)

Le fonctionnement des machines de remplissage de boissons exige le respect strict des protocoles BPF régissant l'hygiène des opérateurs, la propreté du matériel et la conception des installations. Ces normes imposent une désinfection quotidienne des surfaces, des barrières contre les contaminations croisées entre les zones de traitement, ainsi que des audits de propreté documentés afin d'assurer une hygiène constante entre les différents postes de travail et les campagnes de production.

Maintien de la propreté des surfaces dans les zones à fort contact

Les composants critiques tels que les buses de remplissage, les ensembles de vannes et les bandes transporteuses font l'objet d'une sanitation horaire dans les installations modernes. Celles utilisant des revêtements antimicrobiens signalent une charge microbienne inférieure de 40 % par rapport à l'acier inoxydable traditionnel ( Food Safety Magazine 2023), des outils d'inspection spécialisés vérifiant la propreté avant la reprise de la production.

Optimisation des systèmes de nettoyage en place (CIP) pour une efficacité maximale de l'élimination des résidus

Les principaux fabricants utilisent des systèmes de nettoyage en place (CIP) de pointe dotés de cycles automatisés combinant des rinçages sous pression, des détergents enzymatiques et des agents sanitaires à base d'acide. Ces systèmes atteignent une efficacité de 98,6 % dans l'élimination des résidus dans les lignes de boissons selon les derniers critères de performance, surpassant largement les méthodes de nettoyage manuel.

Comparaison des techniques de sanitation chimique et thermique dans les lignes de boissons

Pour les systèmes fonctionnant à température ambiante, le nettoyage chimique reste une solution rentable pour éliminer l'accumulation organique. En revanche, le nettoyage thermique à l'aide d'eau à plus de 85 degrés Celsius ou de vapeur est le plus efficace sur les équipements capables de supporter la chaleur. De nombreux établissements utilisent désormais une combinaison de ces deux méthodes. Selon des études récentes publiées en 2023 dans le Journal of Food Protection, cette approche combinée permet de réduire la consommation de produits chimiques d'environ un tiers tout en maintenant un niveau de propreté identique. Cette méthode intermédiaire est pertinente dans la plupart des environnements de transformation alimentaire où différents types d'équipements nécessitent des traitements variés.

Point de données : Les cycles CIP réduisent la formation de biofilm jusqu'à 99,7 % (FDA, 2022)

Les recherches de la FDA confirment que des cycles CIP correctement configurés éliminent 99,7 % des matrices de biofilm dans les équipements de transformation des boissons dans les fenêtres standard de 45 minutes, avec des tests de validation requis trimestriellement selon la réglementation actuelle en matière de sécurité alimentaire. Ce niveau de maîtrise du biofilm est fondamental pour prévenir les contaminations persistantes.

Stratégie : Planification des intervalles de CIP basée sur une analyse des risques

Les installations les plus avancées utilisent une planification du CIP pilotée par des capteurs, ajustant la fréquence de nettoyage en fonction des mesures en temps réel des résidus protéiques, des solides dissous et de l'activité microbienne. Cette approche fondée sur les données réduit la consommation d'eau de 28 % tout en maintenant les risques de contamination en dessous du seuil de 0,01 % ( Revue internationale de science des aliments 2023), conciliant objectifs de durabilité et excellence en matière de sécurité alimentaire.

Garantir les normes d'hygiène et de sécurité dans les opérations de remplissage de boissons

Prévention de la contamination croisée et respect des normes d'hygiène du personnel

Prévention de la contamination croisée par le zonage et la ségrégation des lignes

Les installations de remplissage de boissons d'aujourd'hui maintiennent la contamination à distance en mettant en place différentes zones et en séparant les équipements. Les usines qui utilisent des outils codés par couleur constatent environ 38 % de problèmes de propreté en moins lorsqu'elles séparent physiquement les zones de manipulation des ingrédients de celles où se trouvent les produits finaux. Installer de véritables cloisons entre les zones propres et les zones sales aide efficacement à empêcher la propagation des germes. En outre, faire circuler les travailleurs dans un seul sens à travers l'installation est une mesure logique pour réduire les risques de contamination croisée, qui peuvent affecter gravement les machines de remplissage si elles ne sont pas correctement gérées.

Rôle des normes d'hygiène des installations dans la minimisation des risques de transfert

Les protocoles quotidiens de nettoyage et de désinfection des convoyeurs, des buses et des têtes de remplissage doivent dépasser les bonnes pratiques de fabrication (BPF) de base. Selon les audits de sécurité alimentaire de 2023, les surfaces à haut contact dans les installations de boissons présentent des taux de croissance microbienne 12 fois plus rapides que dans les zones non productives, ce qui nécessite une désinfection horaire pendant les cycles de production continue.

Étude de cas : Épidémie liée à des tapis roulants partagés dans une usine de jus

Une contamination provenant de tapis roulants utilisés à la fois pour les fruits crus et les contenants scellés. L'installation a mis en place des lignes de remplissage dédiées pour les produits crus et cuits et a observé une réduction de 99,4 % des charges microbiennes dans les six mois. Listeria contamination provenant de tapis roulants utilisés à la fois pour les fruits crus et les contenants scellés. L'installation a mis en place des lignes de remplissage dédiées pour les produits crus et cuits et a observé une réduction de 99,4 % des charges microbiennes dans les six mois.

Stratégie : Mise en œuvre de protocoles de changement entre les séries de production

Les producteurs de boissons qui utilisent un changement en quatre étapes (nettoyage à sec > désinfection humide > test d'allergènes > production) réduisent les risques de contamination croisée de 78 % par rapport au nettoyage en une seule étape. Les prélèvements de validation effectués sur les vannes de remplissage après la mise en œuvre du protocole montrent une conformité constante avec les limites microbiologiques de la FDA, soulignant l'importance de procédures structurées.

Formation des employés à la sécurité alimentaire et aux pratiques d'hygiène régulières

Les travailleurs de première ligne formés via des programmes numériques modulaires présentent un taux de respect des normes de changement de gants et de lavage des mains supérieur de 41 %. Des formations de recyclage trimestrielles portant sur la surveillance ATP et la maîtrise des déversements réduisent de 63 % les incidents de contamination liés aux facteurs humains dans les usines de boissons, soulignant ainsi le rôle essentiel de la formation continue dans le maintien d'une culture d'hygiène.

FAQ

Quels sont les facteurs critiques d'hygiène dans la conception des machines de remplissage de boissons ?

Les facteurs critiques d'hygiène comprennent des surfaces inclinées, des bords arrondis et de l'acier inoxydable poli afin de minimiser la formation de biofilms et l'adhérence bactérienne.

Comment les systèmes modernes garantissent-ils la sécurité des produits ?

Les systèmes modernes assurent la sécurité en intégrant des principes de conception hygiénique, des pentes auto-drainantes, des colliers rapides et des conduits fermés pour éviter toute contamination et simplifier le nettoyage.

Quelles stratégies sont recommandées pour le choix des machines de remplissage dans des environnements à haute hygiène ?

Il est recommandé de choisir des machines conformes à des systèmes tels que les normes EHEDG et 3-A Sanitary Standards, et disposant de certifications et de simulations permettant de valider un nettoyage efficace.

Comment les systèmes de remplissage avancés surveillent-ils les risques de pathogènes ?

Les systèmes avancés utilisent des réseaux de biocapteurs pour détecter rapidement des pathogènes tels que l'E. coli, dévier automatiquement les lots contaminés et intégrer une pasteurisation thermique pour neutraliser les virus.

Comment les installations minimisent-elles les risques de contamination croisée ?

Les installations utilisent des zones distinctes et la séparation des équipements, mettent en œuvre des outils codés par couleur et appliquent un déplacement directionnel du personnel afin de réduire la contamination croisée.

Table des Matières

-

Conception et ingénierie des machines de remplissage des boissons pour une hygiène optimale

- Comment la conception des machines de remplissage des boissons influence-t-elle les risques de contamination

- Intégration de l'ingénierie axée sur l'hygiène dans les systèmes de remplissage modernes

- Étude de cas : Réduction de la charge microbienne grâce à la technologie de remplissage en boucle fermée

- Tendance : Adoption de conceptions modulaires hygiéniques dans les machines de remplissage de boissons

- Stratégie : Sélection de machines conformes aux systèmes et normes de sécurité alimentaire

-

Mise en œuvre des principes HACCP dans les processus de remplissage des boissons

- Identification des points critiques de contrôle dans les processus de remplissage selon la méthode HACCP (analyse des dangers et identification des points critiques)

- Surveillance en temps réel des risques de contamination par E. coli, Salmonella et hépatite A

- Étude de cas : Prévention d'un rappel grâce à la détection précoce des agents pathogènes dans une usine d'embouteillage

- Tendance : Journalisation numérique HACCP et systèmes d'alerte automatisés

- Stratégie : Validation des mesures de contrôle pour une conformité constante

- Bonnes pratiques de fabrication (BPF) et nettoyage en place (CIP) pour l'assainissement quotidien

- Application des protocoles d'hygiène et d'assainissement selon les bonnes pratiques de fabrication (BPF)

- Maintien de la propreté des surfaces dans les zones à fort contact

- Optimisation des systèmes de nettoyage en place (CIP) pour une efficacité maximale de l'élimination des résidus

- Comparaison des techniques de sanitation chimique et thermique dans les lignes de boissons

- Point de données : Les cycles CIP réduisent la formation de biofilm jusqu'à 99,7 % (FDA, 2022)

- Stratégie : Planification des intervalles de CIP basée sur une analyse des risques

- Garantir les normes d'hygiène et de sécurité dans les opérations de remplissage de boissons

-

Prévention de la contamination croisée et respect des normes d'hygiène du personnel

- Prévention de la contamination croisée par le zonage et la ségrégation des lignes

- Rôle des normes d'hygiène des installations dans la minimisation des risques de transfert

- Étude de cas : Épidémie liée à des tapis roulants partagés dans une usine de jus

- Stratégie : Mise en œuvre de protocoles de changement entre les séries de production

- Formation des employés à la sécurité alimentaire et aux pratiques d'hygiène régulières

-

FAQ

- Quels sont les facteurs critiques d'hygiène dans la conception des machines de remplissage de boissons ?

- Comment les systèmes modernes garantissent-ils la sécurité des produits ?

- Quelles stratégies sont recommandées pour le choix des machines de remplissage dans des environnements à haute hygiène ?

- Comment les systèmes de remplissage avancés surveillent-ils les risques de pathogènes ?

- Comment les installations minimisent-elles les risques de contamination croisée ?