Karbonatlı İçecek Dolum Makinesi İçin Operatör Eğitimi

Makine Açılışı, CO2 Entegre Dolum Döngüleri ve Parti Devir Alma Prosedürleri

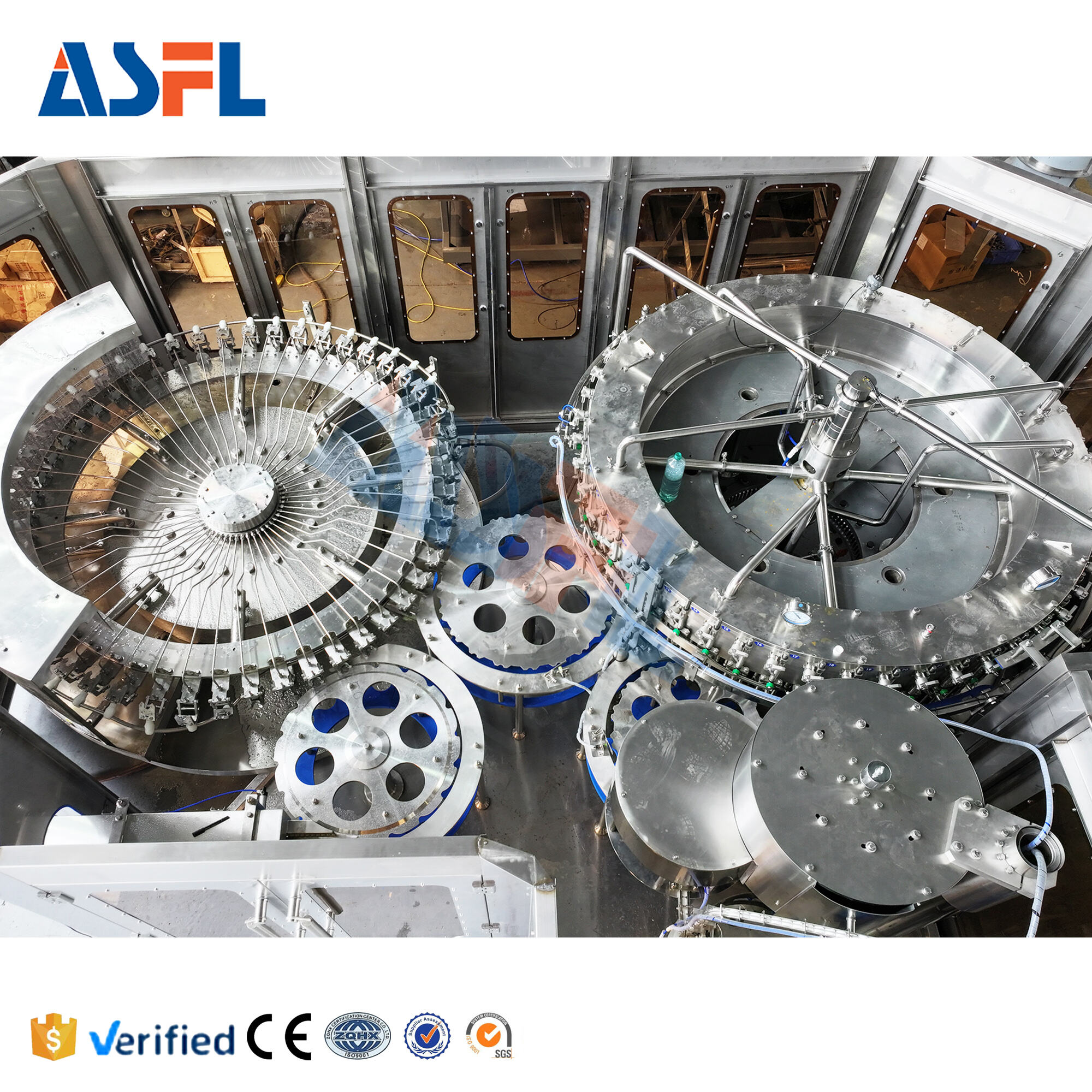

Yeni personel üretim hattında çalışmaya başladığında, üç ana bölümden oluşan kapsamlı bir eğitim programına tabi tutulur. İlk olarak, bizim 'soğuk başlatma süreci' dediğimiz aşamayı tamamlarlar. Operatörlerin CO2 tanklarının en az 60 psi basınçta olduğunu kontrol etmeleri, tüm manifold contalarının sağlam olduğundan emin olmaları ve istemsiz köpürme sorunlarını önlemek amacıyla glikol soğutucularının 1 ila 4 derece Celsius aralığında çalıştığından emin olmaları gerekir. İkinci aşama, CO2 entegre dolum işlemlerini yönetme becerisini kazanmayı içerir. Teknisyenler, sıvı akış hızı ile doğru karbonasyon seviyelerinin korunması arasında denge kurmaya yardımcı olan bu özel basınç eğrilerini inceler. Farklı içecekler, Brix düzeyi ölçümlerine göre farklı yaklaşımlar gerektirir. Son olarak, parti geçişleri sırasında, sistem diğer takımlara devredilmeden önce dolum hacimlerinin ±5 mL aralığında ve CO2 içeriğinin 4,5–5,2 gram/litre arasında olması gibi önemli değerler belgelenir. Ayrıca, tatların birbirine karışmasını önlemek amacıyla partiler arasında kritik temizlik adımları da dahil edilir. Bu bütünsel yöntem, vardiyalar değişirken bile üretimin sorunsuz ilerlemesini sağlar ve ürün kalitesinin gün boyu tutarlı kalmasını garanti eder.

Elle Yapılan HMI Navigasyonu ve Gerçek Zamanlı Parametre Ayarlama Alıştırmaları

İnsan-Makine Arayüzüne alışmak, çoğu operatör için zaman alır; özellikle gerçek fabrika sorunlarını taklit eden simülasyonlar üzerinde çalışırken bu daha belirgindir. Eğitim, kapların formatları değiştiğinde karbonasyon seviyelerini ayarlamak amacıyla karmaşık menü sistemlerinde gezinmeyi kapsar. Sadece 0,2 barlık küçük bir sapma, şişelerin doluluk düzeyinde gözle görülür sorunlara neden olabilir. Bazı tatbikatlar, CO2 basıncında ani düşüş gibi acil durumları da içerir. Bu durum gerçekleştiğinde operatörler, üretim hatlarını tamamen durdurmadan doldurma doğruluğunu artı/eksi %0,2 aralığında tutabilmek için viskozite ayarlarını hızla değiştirmelidir. Ayrıca, normal içeceklerden diyet versiyonlara geçiş sırasında da yoğun pratik gereklidir; çünkü farklı yüzey gerilimi, nozul yüksekliklerinin dikkatli bir şekilde ayarlanmasını gerektirir. Tüm bu uygulamalı egzersizler, aynı üretim hattında ürünler birbirleriyle sürekli değiştirilse bile genel ekipman etkinliğini sabit tutacak kas hafızası oluşturur.

Karbonatlı İçecek Dolum Makineleri için Önleyici ve Müdahaleci Bakım Eğitimi

Aşınma Parçalarının Tanımlanması, Yağlama Programları ve CO2 Sistemi Bütünlüğü Kontrolleri

İyi bakım eğitimi, sorunların durma süresine neden olmalarını ve ekipmanların ömrünü kısaltmalarını engellemek amacıyla sorunları önceden tespit etmeye odaklanır. Teknisyenler, en sık arızalanan parçaları öğrenmek için zaman harcarlar — örneğin kapları tutan şişe tutucular, doldurma valflerinin etrafındaki contalar ve CO₂ regülatörlerinin içindeki küçük lastikli parçalar gibi. Geçen yılın Beverage Industry Journal dergisine göre, bu üç bileşen yalnızca fabrikalardaki beklenmedik duruşların %40’ından fazlasına neden olmaktadır. Yağlama işleri konusunda ise adaylar, zincirler, rulmanlar ve pnömatik silindirler gibi bileşenlere düzenli aralıklarla gres uygulamak için pratik deneyim kazanırlar. Doğru gres türünün seçilmesi önemlidir; çünkü yanlış viskoziteye sahip bir gres, çözülecek sorundan çok daha fazla soruna yol açabilir. Özellikle CO₂ sistemleri için sızıntı tespiti, ultrasonik dedektörler ve basınç düşüşü test cihazlarıyla yapılan alıştırmalar sayesinde ikinci doğa haline gelir. Bunun neden önemli olduğu sorusunun cevabı şudur: Karbonasyon seviyelerinin kararlılığı tam da buna bağlıdır. Her üç ayda bir adaylar, conta ve basınçlı kapların bütünlük sorunlarını kontrol ederler. Bir yerde kötü bir conta küçük bir sorun gibi görünebilir; ancak bu durum dolum doğruluğunu neredeyse %20 oranında düşürebilir ve üretim hacimleri göz önünde bulundurulduğunda bu kayıp hızla artar.

Yaygın Arızaların Teşhisi ve Giderilmesi: Eksik Dolum, Köpürme, Kapak Hizalamasının Bozulması

Reaktif durumlar için eğitim, HMI tanılamaları aracılığıyla sorunları ortaya çıktıklarında çözme ve çeşitli arıza modellerini simüle etme üzerine odaklanır. Dolum eksikliği sorunları gördüğümüzde, deneyimlerimiz bize bunların genellikle üç nedenden birine dayandığını gösterir: tıkanmış nozullar, yanlış karşı-basınç ayarları ya da CO2 seviyelerinin belirlenen aralığın dışına çıkması. Bu durum, valflerin sökülmesi egzersizlerine elle müdahale edilmesini ve çözünmüş gaz seviyelerinin doğru şekilde kontrol edilmesini gerektirir. Köpürme sorunlarıyla başa çıkmak için şurup ile karbonatlı su arasındaki sıcaklık farkına bakılması, nozullara giren hava miktarında küçük ayarlamalar yapılması ve köpük önleyici katkı maddelerinin doğru oranda ölçülmesi gerekir. Kapak hizalama sorunları için teknisyenlerin sensörlerin doğru konumda olup olmadığını kontrol etmeleri, chuck’larda aşınma belirtileri aramaları ve tork değerinin birden fazla şişe üzerinde tutarlı olup olmadığını test etmeleri gerekir. Eğitimi alan personelimiz, ekipmanda beklenmedik arızalar oluştuğunda ürün kaybını yaklaşık %27 oranında azaltan basınç dengelendirme yöntemleriyle pratik yapar. Arızaların nedenlerini incelemek, herkesin geçmiş hatalardan öğrenmesini sağlar ve üretim süreçlerinde benzer sorunların tekrar yaşanmasını önler.

SOP Entegrasyonu: Karbonatlı İçecek Hatları için Dezenfeksiyon, CIP ve Basınç Kontrolü

Şeyleri temiz tutmak için standart işletme prosedürleri, aynı zamanda Temizleme-Yerinde Sistemleri (CIP) ve doğru basınç kontrolleri, hijyenik karbonatlı içecek dolum makinelerinin çalıştırılmasında hayati öneme sahiptir. Bu otomatik CIP döngüleri birkaç aşamadan geçer: öncelikle bir ön durulama, ardından genellikle %1 ila %2 konsantrasyonunda bir kostik yıkama, bunu bir asit durulaması takip eder ve son olarak bir dezenfeksiyon aşaması gelir. Bu tam süreç 45 dakika ile neredeyse bir buçuk saat arasında değişebilir; ancak içeceğe doğrudan temas eden tüm parçalardaki istemsiz mikropları etkili bir şekilde ortadan kaldırır. Aynı zamanda, dolum işlemi sırasında basınç ayarları CO₂ hacmi açısından 2 ila 4 hacim arasında sabit tutulmalıdır. Bu ayarın doğru yapılması, fazla köpürmeye ve dolayısıyla eksik doldurulmuş şişelere neden olmayı önlerken, içeceğin istenen karbonasyon seviyesini korumasını da sağlar. Fabrika çalışanları, bu CIP döngülerinin başlamasıyla birlikte basınç ayarlarını kontrol etmeyi koordine edecek şekilde eğitilir; böylece farklı ürün üretim hatları arasında geçiş yapılırken kesinti yaşanmaz. Bu iki yönü bir araya getirmek, kontaminasyon sorunlarını yaklaşık yüzde yetmiş beş oranında azaltır ve aynı zamanda gıda güvenliği açısından önemli olan FDA standartlarına ve ISO 22000 gereksinimlerine uyum sağlamaya yardımcı olur.

Yüksek Basınçlı CO2 Ortamları İçin Güvenlik Açısından Kritik Eğitim

CO2 Tehlike Bilinci, Kilitleme/Etiketleme (LOTO) ve Acil Havalandırma Protokolleri

Karbonatlı içecek dolum makineleriyle çalışan personelin, basınçlı CO2 sistemlerinden kaynaklanan riskleri azaltmak için özel eğitim alması gerekmektedir. İlk modüller tehlike tanıma üzerine odaklanır; operatörlere renksiz ve kokusuz sızıntıları basınç göstergesi anormallıkları ve işitilebilir hışırtılar aracılığıyla tespit etmeyi öğretir. Çalışanlar, oksijen yer değiştirmesi ve solunum asidozu gibi fizyolojik etkileri kapsayıcı simülasyonlarla öğrenir.

Kritik güvenlik protokolleri şunlardır:

- Kilitleme/Etiketleme (LOTO) uygulaması bakım sırasında zorunlu çift doğrulama sistemleriyle birlikte

- Acil havalandırma devreye alınması endüstriyel sınıf egzoz sistemleri kullanılarak

- Tahliye rotası haritalandırılması düşük görünürlüklü senaryolar için fotolüminesans işaretleyicilerle

- Kişisel koruyucu ekipman (PPE) uyumluluk kontrolleri cO2 derecelendirilmiş solunum cihazları ve basınca dayanıklı eldivenler için

Eğitim, basınç salma vanası arızalarına odaklanan tatbikatlardan oluşur; bu süreçte ekipler, sanal gerçeklik ortamlarında kapsama prosedürlerini uygularlar. Bu tür egzersizlerin tepki sürelerini önemli ölçüde kısalttığı görülmüştür; ciddi olaylarla başa çıkılırken tepki süresi genellikle 90 saniyenin altına düşer. Tüm programlar OSHA 1910.147 yönergelerine uyar ve bu konuda burada çok ciddi yaklaşım sergilenir. Çalışanların sertifikasyon durumlarını sürdürebilmeleri için her yıl pratik sınavlardan geçmeleri gerekir. Geçen yıl endüstri verilerine bakıldığında, bu güvenlik önlemlerini benimseyen şirketlerin işyeri kazalarında benzer protokolleri uygulamayanlara kıyasla yaklaşık %70–75’lik bir azalma yaşadığı gözlemlenmiştir. Bu sonuç aslında mantıklıdır: Hazırlıklı olmak hem hayatları hem de para kaybını önler.

SSS

Makine başlatma sürecinde hangi adımlar yer alır?

Makine başlatma işlemi, CO2 tankı basıncının kontrol edilmesini, manifolddaki sızdırmazlığın sağlanmasını ve glikol soğutucunun sıcaklıklarının doğrulanmasını içerir.

Dolum işlemleri sırasında karbonasyon seviyeleri nasıl yönetilir?

Karbonasyon seviyeleri, basınç eğrilerinin incelenmesi ve farklı içecekler için özel olarak belirlenen Brix seviyesi ölçümlerine göre ayarlamalar yapılmasıyla yönetilir.

Karbonatlı içecek dolum makineleri için hangi bakım uygulamaları kritik öneme sahiptir?

Kritik bakım uygulamaları arasında yağlama programları gibi önleyici önlemler, aşınan parçaların tanımlanması ve CO2 sisteminin bütünlüğünün kontrol edilmesi yer alır.

Operatörler reaktif bakımı ve arıza gidermeyi nasıl gerçekleştirir?

Operatörler, eksik dolum, kapak hizalaması hatası ve köpürme gibi yaygın sorunlara odaklanan HMI teşhis sistemleri ve pratik alıştırmalar yoluyla reaktif bakımı gerçekleştirir.

Yüksek basınçlı CO2 ortamlarında hangi güvenlik protokolleri uygulanır?

Yüksek basınçlı CO2 ortamlarındaki güvenlik protokolleri, tehlike tanıma, Kilitleme/Etiketleme (LOTO) uygulaması, acil havalandırma ve Kişisel Koruyucu Ekipman (PPE) uyumunu içerir.

İçindekiler

- Karbonatlı İçecek Dolum Makinesi İçin Operatör Eğitimi

- Karbonatlı İçecek Dolum Makineleri için Önleyici ve Müdahaleci Bakım Eğitimi

- SOP Entegrasyonu: Karbonatlı İçecek Hatları için Dezenfeksiyon, CIP ve Basınç Kontrolü

- Yüksek Basınçlı CO2 Ortamları İçin Güvenlik Açısından Kritik Eğitim

-

SSS

- Makine başlatma sürecinde hangi adımlar yer alır?

- Dolum işlemleri sırasında karbonasyon seviyeleri nasıl yönetilir?

- Karbonatlı içecek dolum makineleri için hangi bakım uygulamaları kritik öneme sahiptir?

- Operatörler reaktif bakımı ve arıza gidermeyi nasıl gerçekleştirir?

- Yüksek basınçlı CO2 ortamlarında hangi güvenlik protokolleri uygulanır?