تدريب المشغِّلين على آلة تعبئة المشروبات الغازية

بدء تشغيل الآلة، دورات التعبئة المدمجة مع ثاني أكسيد الكربون (CO2)، وإجراءات تسليم الدفعات

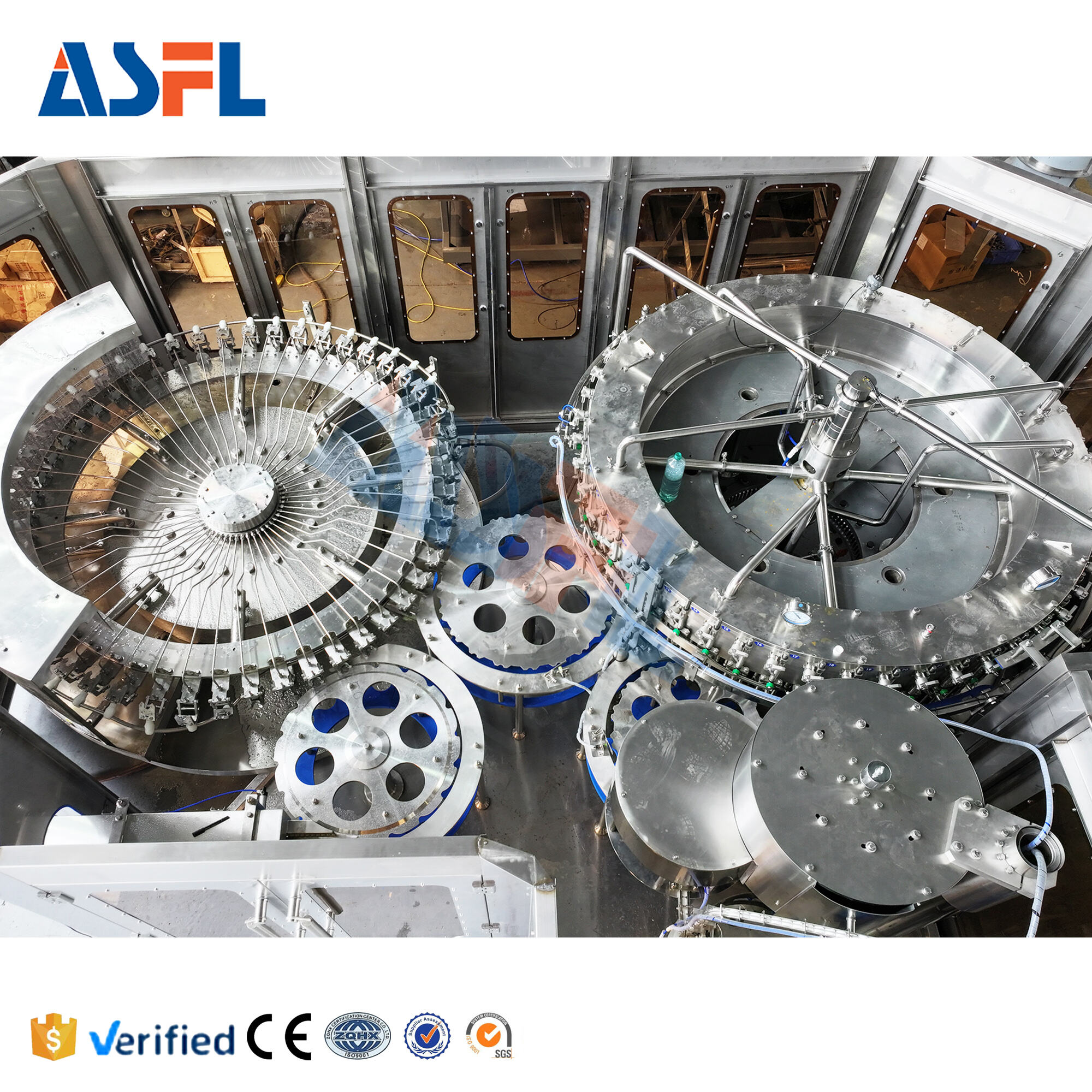

عندما يبدأ الموظفون الجدد العمل على الخط، يخضعون لبرنامج تدريبي شامل مقسَّم إلى ثلاثة أجزاء رئيسية. وأول ما يتعاملون معه هو ما نسميه عملية التشغيل الباردة. ويجب على العاملين التحقق من أن خزانات ثاني أكسيد الكربون تحتوي على ضغط لا يقل عن ٦٠ رطل لكل بوصة مربعة (psi)، والتأكد من سلامة جميع حشوات المجمعات، والتحقق من أن مبرِّدات الغليكول تعمل ضمن نطاق درجة حرارة يتراوح بين ١ و٤ درجات مئوية لمنع حدوث أي مشكلات غير مرغوب فيها في التكوُّن الرغوي. أما المرحلة الثانية فتتعلَّق بتعلُّم كيفية التعامل مع عمليات التعبئة المدمجة لثاني أكسيد الكربون. ويدرس الفنيون منحنيات الضغط الخاصة هذه التي تساعد في تحقيق التوازن بين سرعة تدفق السائل والحفاظ على مستويات الكربنة المناسبة. وبما أن المشروبات المختلفة تتطلب أساليب مختلفة اعتمادًا على قياساتها لمحتوى الـ«بركس» (Brix)، فإن ذلك يؤثر في طريقة المعالجة. وأخيرًا، تشمل عمليات الانتقال بين الدفعات تسجيل الأرقام المهمة مثل حجم التعبئة ضمن هامش ±٥ مل، ومحتوى ثاني أكسيد الكربون بين ٤,٥ و٥,٢ جرام لكل لتر، وذلك قبل تسليم الأنظمة إلى الفرق الأخرى. كما ندرج أيضًا خطوات التنظيف الحاسمة بين الدفعات لتفادي اختلاط النكهات. وتساعد هذه الطريقة الشاملة في الحفاظ على استمرارية الإنتاج بسلاسة حتى أثناء تغيُّر الورديات، مما يضمن ثبات جودة المنتج طوال اليوم.

تدريبات عملية على التنقل في واجهة المستخدم البشرية (HMI) والتعديل الفوري للمعاملات

يستغرق معظم المشغلين وقتًا للتأقلم مع واجهة التفاعل بين الإنسان والآلة، لا سيما عند إجراء المحاكاة التي تحاكي المشكلات الحقيقية في المصنع. ويشمل التدريب التنقّل عبر أنظمة القوائم المعقدة لضبط مستويات الكربنة كلما تغيّرت أشكال العبوات. فحتى انحراف بسيط قدره ٠,٢ بار يمكن أن يؤدي إلى مشكلات ملحوظة في مدى امتلاء كل زجاجة. كما تركز بعض التمارين على المواقف الطارئة أيضًا، مثل الانخفاض المفاجئ في ضغط ثاني أكسيد الكربون. وعند حدوث ذلك، يجب على المشغلين تعديل إعدادات اللزوجة بسرعة للحفاظ على دقة التعبئة ضمن هامش ±٠,٢٪ دون إيقاف خطوط الإنتاج بالكامل. وهناك حاجةٌ أيضًا إلى الكثير من التدريب العملي عند التحول من المشروبات العادية إلى النسخ الخفيفة (الدايت)، لأن اختلاف التوتر السطحي يتطلب ضبطًا دقيقًا لارتفاع الفوهات. وكل هذه التمارين العملية تساعد في بناء الذاكرة العضلية التي تحافظ على استقرار فعالية المعدات ككل، حتى عند التبديل المتكرر بين المنتجات المختلفة على نفس الخط.

تدريب على الصيانة الوقائية والتصحيحية لآلات تعبئة المشروبات الغازية

تحديد قطع الغيار المعرضة للتآكل، وجداول التشحيم، وفحوصات سلامة نظام ثاني أكسيد الكربون

يركّز التدريب الجيد على الصيانة على توقُّع المشكلات قبل أن تتسبَّب في توقُّف المعدات عن العمل وتقليل عمرها الافتراضي. ويخصص الفنيون وقتًا لتعلُّم الأجزاء التي يكثر عطلها، مثل مقبضات الزجاجات التي تمسك الحاويات، والختم المطاطي المحيط بصمامات التعبئة، وتلك القطع المطاطية الصغيرة داخل منظمات ثاني أكسيد الكربون (CO2). ووفقًا لمجلة «بيفردج إنديستري» (Beverage Industry Journal) الصادرة العام الماضي، فإن هذه المكونات الثلاثة وحدها تشكِّل أكثر من ٤٠٪ من حالات التوقُّف غير المُتوقَّعة في المصانع. أما فيما يتعلَّق بأعمال التشحيم، فيكتسب المتدربون خبرة عملية في تطبيق الشحم بفترات منتظمة على أجزاء مثل السلاسل والمحامل والأسطوانات الهوائية. ويتوقف اختيار نوع الشحم المناسب على درجة لزوجته؛ إذ قد يؤدي استخدام شحمٍ بلزوجة غير مناسبة إلى تفاقم المشكلات بدلًا من حلِّها. وبالنسبة لأنظمة ثاني أكسيد الكربون (CO2) تحديدًا، يصبح اكتشاف التسريبات أمرًا اعتياديًّا من خلال التدريب العملي باستخدام كواشف الموجات فوق الصوتية ومعدات اختبار انخفاض الضغط. ولماذا يهم ذلك؟ لأن استقرار مستويات الكربنة يعتمد عليه تمامًا. ويقوم المتدربون كل ثلاثة أشهر بالتحقق من حالة الحشوات (الجاسكيتات) وأوعية الضغط للتأكد من سلامتها البنيوية. وقد يبدو وجود ختم معطوب في مكانٍ ما أمرًا بسيطًا، لكنه قد يخفض دقة التعبئة بنسبة تصل إلى ٢٠٪ تقريبًا، وهو ما يُحدث فرقًا كبيرًا عند حساب أحجام الإنتاج.

تشخيص الأعطال الشائعة وحلها: نقص التعبئة، والرغوة، وخلل محاذاة الغطاء

يركز التدريب على المواقف الاستجابية على معالجة المشكلات فور حدوثها من خلال تشخيص واجهة المستخدم والآلة (HMI) ومحاكاة مختلف أنماط الأعطال. وعند ملاحظة مشكلات النقص في التعبئة، تُخبرنا خبرتنا بأن هذه المشكلات عادةً ما تعود إلى إحدى ثلاث قضايا: انسداد الفوهات، أو إعدادات ضغط العودة غير الصحيحة، أو انحراف مستويات ثاني أكسيد الكربون عن النطاق المطلوب. وهذا يعني التعامل العملي مع تمارين فك الصمامات والتحقق بدقة من مستويات الغاز المذاب. أما التعامل مع مشكلات الرغوة فيتطلب دراسة الفرق في درجات الحرارة بين الشراب المركّز والماء المكربن، وإجراء تعديلات طفيفة على كمية الهواء الداخلة إلى الفوهات، والتأكد من قياس إضافات مثبّطات الرغوة بدقة. وفي حالة مشكلات محاذاة الغطاء، يجب على الفنيين التحقق من وضع أجهزة الاستشعار، والبحث عن علامات التآكل على القوابض (chucks)، واختبار ثبات عزم الدوران عبر عبوات متعددة. ويتدرب المتدربون لدينا على موازنة الضغوط بطريقة أدت فعليًا إلى خفض هدر المنتج بنسبة تقارب 27% عند حدوث أعطال غير متوقعة في المعدات. كما أن تحليل أسباب الأعطال منذ البداية يساعد الجميع على التعلّم من الأخطاء السابقة، مما يمكننا من منع حدوث مشكلات مماثلة مرة أخرى أثناء دورات الإنتاج.

تكامل إجراءات التشغيل القياسية: التعقيم، والتنظيف بالدوران، والتحكم في الضغط لخطوط المشروبات الغازية

إجراءات التشغيل القياسية للحفاظ على النظافة، إلى جانب أنظمة التنظيف أثناء التشغيل (CIP) والتحكم السليم في الضغط، تُعد ضرورية لتشغيل ماكينات تعبئة المشروبات الغازية بطريقة صحية. وتتضمن دورات التنظيف الآلي هذه عدة مراحل: أولاً شطف أولي، ثم غسل قاعدي تركيزه عادةً ما بين ١٪ و٢٪، يليه شطف حمضي، وأخيراً خطوة تعقيم. ويستغرق هذا الإجراء الكامل ما بين ٤٥ دقيقة وقرابة الساعة ونصف، لكنه يقضي تماماً على الميكروبات المزعجة العالقة في جميع الأجزاء التي تتلامس مع المشروب الفعلي. وفي الوقت نفسه، يجب أن تبقى إعدادات الضغط مستقرة بين حجمَيْ ثاني أكسيد الكربون (CO₂) ٢ و٤ أثناء عملية التعبئة. ويؤدي تحقيق هذا التوازن إلى منع حدوث رغوة مفرطة قد تؤدي إلى نقص كمية السائل في الزجاجات، مع الحفاظ في الوقت ذاته على مستوى الكربنة المرغوب فيه. ويتم تدريب عمال المصنع على تنسيق توقيت بدء دورات التنظيف أثناء التشغيل (CIP) مع التحقق من إعدادات الضغط، لضمان عدم حدوث أي اضطراب عند التحول بين تشغيلات منتجات مختلفة. وبدمج هذين الجانبين معاً، تنخفض مشكلات التلوث بنسبة تقارب ثلاثة أرباع، كما يُسهم ذلك في الامتثال للمعايير المهمة الصادرة عن إدارة الأغذية والأدوية الأمريكية (FDA) وللمتطلبات الواجب تلبيتها وفق معيار الأيزو ٢٢٠٠٠ الخاص بالسلامة الغذائية.

تدريب حرجٌ من حيث السلامة في بيئات ثاني أكسيد الكربون ذات الضغط العالي

التوعية بمخاطر ثاني أكسيد الكربون، وتطبيق إجراءات قفل/وسم المعدات (LOTO)، وبروتوكولات التهوية الطارئة

يجب أن يتلقى العاملون الذين يتعاملون مع آلات تعبئة المشروبات الغازية تدريباً متخصصاً لتقليل المخاطر الناجمة عن أنظمة ثاني أكسيد الكربون ذات الضغط العالي. وتتركّز الوحدات التدريبية الأولية على التعرُّف إلى المخاطر — حيث يتعلّم المشغلون اكتشاف التسريبات غير المرئية وغير ذات الرائحة عبر ملاحظة الانحرافات في مقاييس الضغط أو الأصوات المُسموعة مثل الصفير. كما يتعلّم العمال الآثار الفسيولوجية الناجمة عن هذا الغاز، مثل استبدال الأكسجين وحدوث الحماض التنفسي، من خلال سيناريوهات محاكاة غامرة.

تشمل بروتوكولات السلامة الحرجة ما يلي:

- تنفيذ إجراءات قفل/وسم المعدات (LOTO) أثناء عمليات الصيانة، مع تطبيق أنظمة التحقق المزدوج الإلزامية

- تفعيل نظام التهوية الطارئة باستخدام أنظمة عادم صناعية عالية الجودة

- رسم خرائط مسارات الإخلاء مع استخدام علامات فوسفورية مضيئة لحالات انخفاض الرؤية

- فحوصات الامتثال لمعدات الحماية الشخصية لأجهزة التنفس المُصنَّفة حسب تركيز ثاني أكسيد الكربون والقفازات المقاومة للضغط

تشمل التدريبات تمارين تركّز على أعطال صمامات تحرير الضغط، حيث يقوم الفرق خلالها بتطبيق إجراءات احتواء الحوادث في بيئات الواقع الافتراضي. وقد أظهرت هذا النوع من التمارين خفضًا كبيرًا في أوقات الاستجابة، وغالبًا ما تقلّ هذه الأوقات عن ٩٠ ثانية عند التعامل مع الحوادث الخطيرة. ويتبع كل برنامج إرشادات معايير إدارة السلامة والصحة المهنية الأمريكية (OSHA) رقم ١٩١٠.١٤٧، وهي إرشادات نأخذها على محمل الجد جدًّا في شركتنا. ويجب أن يخضع العمال لاختبارات عملية سنويًّا للحفاظ على حالة اعتمادهم. وعند مراجعة الأرقام الصناعية للعام الماضي، لوحظ أن الشركات التي اعتمدت هذه التدابير الوقائية سجّلت انخفاضًا بنسبة ٧٠–٧٥٪ تقريبًا في الحوادث المرتبطة بالعمل مقارنةً بتلك الشركات التي لم تنفّذ بروتوكولات مماثلة. وهذا أمرٌ منطقيٌّ حقًّا؛ فالاستعداد الجيّد ينقذ الأرواح ويوفّر المال على حدٍّ سواء.

الأسئلة الشائعة

ما الخطوات المُتضمَّنة في عملية بدء تشغيل الآلة؟

تتضمن عملية بدء تشغيل الجهاز التحقق من ضغط خزان ثاني أكسيد الكربون، والتأكد من سلامة إحكام التوزيع (المانيفولد)، والتحقق من درجات حرارة مبرد الغليكول.

كيف تُدار مستويات الكربنة أثناء عمليات التعبئة؟

تُدار مستويات الكربنة من خلال دراسة منحنيات الضغط وتعديلها وفقًا لقياسات مستوى البريكس الخاصة بكل مشروب على حدة.

ما الممارسات الصيانية الحاسمة لآلات تعبئة المشروبات الغازية؟

تشمل الممارسات الصيانية الحاسمة الإجراءات الوقائية مثل جداول التشحيم، وتحديد الأجزاء العرضة للتآكل، والتحقق من سلامة نظام ثاني أكسيد الكربون.

كيف يتعامل المشغلون مع الصيانة الاستجابية وحل الأعطال؟

يتعامل المشغلون مع الصيانة الاستجابية من خلال تشخيصات واجهة المستخدم البشرية (HMI) والتدريبات العملية التي تركز على المشكلات الشائعة مثل التعبئة الناقصة، وخلل محاذاة الغطاء، والرغوة الزائدة.

ما بروتوكولات السلامة المتبعة في البيئات ذات الضغط العالي من ثاني أكسيد الكربون؟

تشمل بروتوكولات السلامة في البيئات ذات الضغط العالي من ثاني أكسيد الكربون التعرف على المخاطر، وتطبيق إجراءات قفل/وسم (LOTO)، والتهوية الطارئة، والامتثال لمعدات الحماية الشخصية (PPE).

جدول المحتويات

- تدريب المشغِّلين على آلة تعبئة المشروبات الغازية

- تدريب على الصيانة الوقائية والتصحيحية لآلات تعبئة المشروبات الغازية

- تكامل إجراءات التشغيل القياسية: التعقيم، والتنظيف بالدوران، والتحكم في الضغط لخطوط المشروبات الغازية

- تدريب حرجٌ من حيث السلامة في بيئات ثاني أكسيد الكربون ذات الضغط العالي

- الأسئلة الشائعة