Treinamento para operadores da máquina de envase de bebidas carbonatadas

Inicialização da máquina, ciclos de envase integrados com CO₂ e procedimentos de transferência de lote

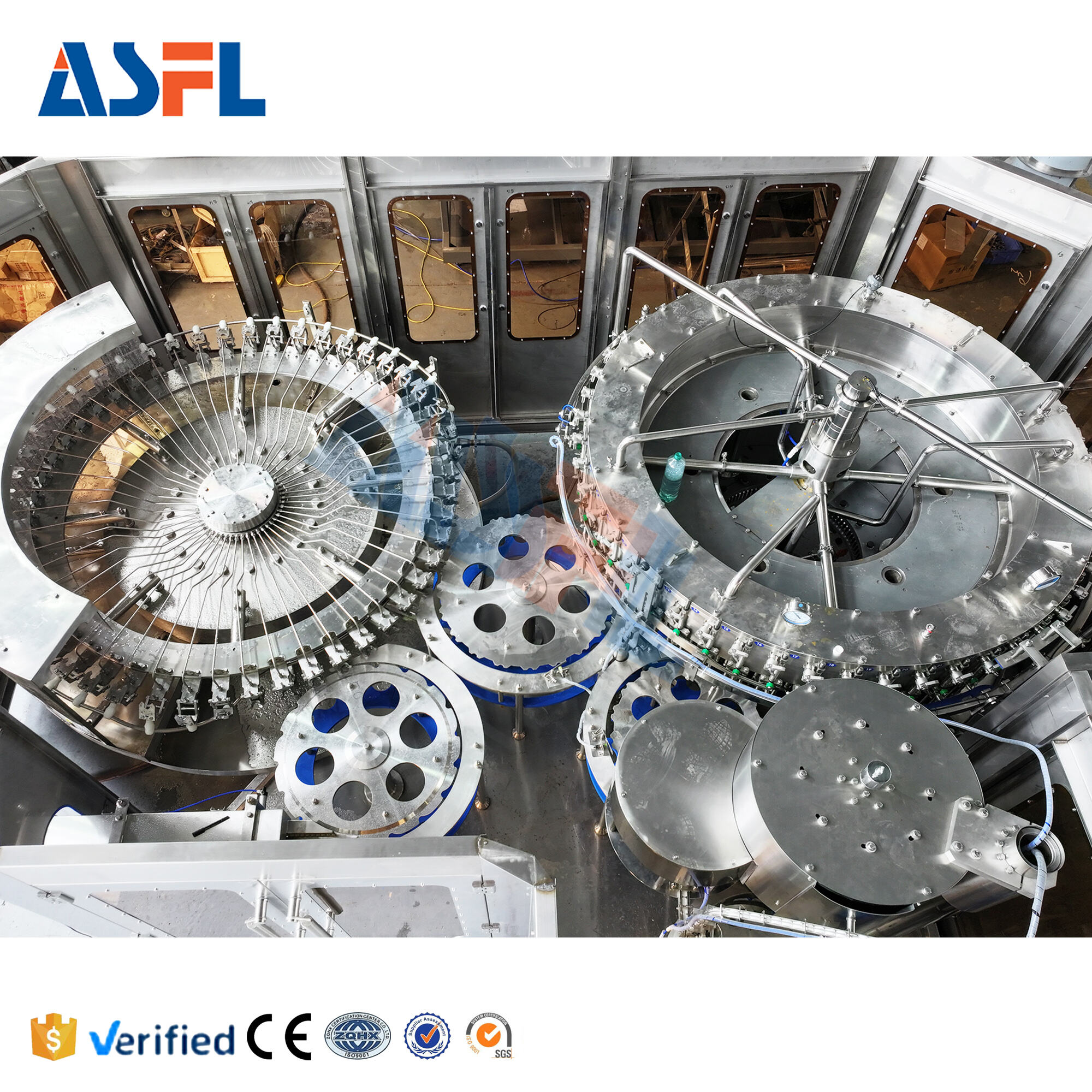

Quando novos funcionários começam a trabalhar na linha, eles passam por um programa abrangente de treinamento dividido em três partes principais. A primeira etapa que eles enfrentam é o que chamamos de processo de partida a frio. Os operadores precisam verificar se os tanques de CO₂ têm, no mínimo, pressão de 60 psi, certificar-se de que todas as juntas das tubulações estão íntegras e confirmar que os resfriadores de glicol estão operando entre 1 e 4 graus Celsius, para evitar eventuais problemas de espumação indesejada. A segunda fase envolve aprender como realizar operações de enchimento integradas com CO₂. Os técnicos estudam curvas de pressão específicas que ajudam a equilibrar a velocidade de escoamento do líquido com a manutenção de níveis adequados de carbonatação. Bebidas diferentes exigem abordagens distintas, dependendo de suas medições de nível de Brix. Por fim, nas transições entre lotes, é necessário documentar valores importantes, como volumes de enchimento dentro de uma faixa de ±5 mL e teor de CO₂ entre 4,5 e 5,2 gramas por litro, antes de transferir os sistemas para outras equipes. Incluímos também essas etapas cruciais de limpeza entre lotes para evitar a mistura de sabores. Todo esse método ajuda a manter a produção fluindo sem interrupções, mesmo durante trocas de turnos, garantindo que a qualidade do produto permaneça consistente ao longo do dia.

Exercícios práticos de navegação no HMI e ajuste em tempo real de parâmetros

Adaptar-se à interface homem-máquina leva tempo para a maioria dos operadores, especialmente quando realizam simulações que replicam problemas reais de fábrica. O treinamento abrange a navegação por sistemas de menus complexos para ajustar os níveis de carbonatação sempre que os recipientes mudam de formato. Apenas um desvio de 0,2 bar pode causar problemas perceptíveis no volume final de enchimento de cada garrafa. Alguns exercícios também se concentram em situações de emergência, como quedas súbitas na pressão de CO₂. Quando isso ocorre, os operadores precisam ajustar rapidamente as configurações de viscosidade para manter a precisão do enchimento dentro de ±0,2 %, sem interromper totalmente as linhas de produção. Também é necessária muita prática ao alternar entre bebidas tradicionais e versões diet, pois a tensão superficial distinta exige um ajuste cuidadoso das alturas dos bicos. Todos esses exercícios práticos ajudam a desenvolver memória muscular, mantendo a eficácia geral do equipamento estável mesmo quando os produtos alternam continuamente na mesma linha.

Treinamento de Manutenção Preventiva e Corretiva para Máquinas de Envase de Bebidas Carbonatadas

Identificação de Peças de Desgaste, Programas de Lubrificação e Verificações de Integridade do Sistema de CO₂

Uma boa formação em manutenção centra-se em antecipar problemas antes que estes provoquem paragens não planeadas e reduzam a vida útil dos equipamentos. Os técnicos dedicam tempo a aprender quais as peças que mais frequentemente falham — por exemplo, os dispositivos de agarre de garrafas que seguram os recipientes, as juntas de vedação em torno das válvulas de enchimento e esses pequenos componentes elásticos no interior dos reguladores de CO₂. Segundo o Beverage Industry Journal do ano passado, apenas estes três componentes são responsáveis por mais de 40% de todas as paragens inesperadas nas fábricas. No que respeita aos trabalhos de lubrificação, os formandos adquirem experiência prática na aplicação de graxas em intervalos regulares em elementos como correntes, rolamentos e cilindros pneumáticos. O tipo correto de graxa é fundamental, pois utilizar um produto com viscosidade inadequada pode, na verdade, gerar mais problemas do que resolver. Especificamente nos sistemas de CO₂, a deteção de fugas torna-se uma segunda natureza graças à prática com detectores ultrassónicos e equipamentos de ensaio de decaimento de pressão. Por que é isto importante? Porque níveis estáveis de carbonatação dependem disso. A cada trimestre, os formandos verificam juntas e vasos de pressão quanto a eventuais falhas de integridade. Uma má vedação nalgum ponto pode parecer insignificante, mas pode reduzir a precisão de enchimento em quase 20%, o que se acumula rapidamente ao considerar os volumes de produção.

Diagnóstico e Resolução de Falhas Comuns: Nível Insuficiente, Espumamento, Desalinhamento da Tampa

O treinamento para situações reativas concentra-se na resolução de problemas à medida que ocorrem, por meio de diagnósticos realizados na interface homem-máquina (HMI) e da simulação de diversos modos de falha. Quando identificamos problemas de enchimento insuficiente, nossa experiência indica que esses geralmente se devem a um dos três fatores: bicos obstruídos, configurações incorretas de contra-pressão ou níveis de CO₂ fora da faixa adequada. Isso implica exercícios práticos de desmontagem de válvulas e verificação adequada dos níveis de gás dissolvido. O tratamento de problemas de espumação exige analisar a diferença de temperatura entre o xarope e a água carbonatada, realizar pequenos ajustes na quantidade de ar injetada nos bicos e garantir que os aditivos antiespumantes sejam medidos corretamente. No caso de problemas de alinhamento na aplicação das tampas, os técnicos devem verificar se os sensores estão devidamente posicionados, procurar sinais de desgaste nas pinças (chucks) e testar se o torque permanece consistente em várias garrafas. Nossos participantes do treinamento praticam o equilíbrio de pressões de maneira que, na prática, reduziram o desperdício de produto em aproximadamente 27% quando ocorrem falhas inesperadas nos equipamentos. Analisar as causas originais das falhas ajuda todos a aprender com erros anteriores, permitindo-nos prevenir a recorrência de problemas semelhantes nas linhas de produção.

Integração SOP: Sanitização, CIP e Controle de Pressão para Linhas de Bebidas Carbonatadas

Os procedimentos operacionais padrão para manter a limpeza, juntamente com sistemas de limpeza em linha (CIP) e controles adequados de pressão, são essenciais para a operação de máquinas automatizadas de envase de bebidas carbonatadas. Esses ciclos automatizados de CIP seguem várias etapas: primeiro uma pré-lavagem, seguida de uma lavagem alcalina, geralmente com concentração de cerca de 1 a 2 por cento, depois uma enxágue ácido e, por fim, uma etapa de sanitização. Todo esse processo leva de 45 minutos a quase uma hora e meia, mas elimina eficazmente os microrganismos indesejados em todas as partes que entram em contato com a bebida propriamente dita. Ao mesmo tempo, as configurações de pressão devem permanecer estáveis entre 2 e 4 volumes de CO₂ durante o processo de envase. Ajustar corretamente essa pressão evita excesso de espuma — o que poderia resultar em garrafas subenchidas —, mantendo, contudo, o nível desejado de carbonatação. Os operários da fábrica recebem treinamento específico sobre como coordenar o início desses ciclos de CIP com a verificação das configurações de pressão, garantindo assim nenhuma interrupção ao alternar entre diferentes lotes de produtos. A integração desses dois aspectos reduz os problemas de contaminação em aproximadamente três quartos e contribui para o atendimento dos importantes padrões da FDA, bem como dos requisitos da norma ISO 22000 para segurança alimentar.

Treinamento Crítico para a Segurança em Ambientes de Dióxido de Carbono sob Alta Pressão

Conscientização sobre os Riscos do CO₂, Bloqueio/Identificação (LOTO) e Protocolos de Ventilação de Emergência

O pessoal que opera máquinas de enchimento de bebidas carbonatadas exige treinamento especializado para mitigar os riscos associados aos sistemas pressurizados de CO₂. Os módulos iniciais concentram-se no reconhecimento de perigos — ensinando os operadores a detectar vazamentos incolores e inodoros por meio de anomalias nos manômetros e de ruídos de assobio audíveis. Os trabalhadores aprendem os impactos fisiológicos, como o deslocamento de oxigênio e a acidose respiratória, por meio de simulações imersivas.

Protocolos críticos de segurança incluem:

- Implementação do Bloqueio/Identificação (LOTO) durante manutenção, com sistemas obrigatórios de verificação dupla

- Ativação da ventilação de emergência usando sistemas de exaustão industriais

- Mapeamento de rotas de evacuação com marcadores fotoluminescentes para cenários de baixa visibilidade

- Verificações de conformidade com EPI para respiradores classificados quanto ao CO₂ e luvas resistentes à pressão

O treinamento inclui simulações focadas em falhas de válvulas de liberação de pressão, nas quais as equipes praticam procedimentos de contenção em ambientes de realidade virtual. Esse tipo de exercício demonstrou reduzir significativamente os tempos de resposta, frequentemente abaixo de 90 segundos em situações de incidentes graves. Todos os programas seguem as diretrizes da OSHA 1910.147, algo que levamos muito a sério aqui. Os trabalhadores precisam realizar testes práticos anualmente para manter sua certificação. Analisando os dados setoriais do ano passado, as empresas que adotaram essas medidas de segurança registraram redução de aproximadamente 70–75% nos acidentes de trabalho, comparadas às que não implementaram protocolos semelhantes. Faz sentido, de fato: a preparação salva vidas e dinheiro.

Perguntas Frequentes

Quais etapas estão envolvidas no processo de inicialização da máquina?

O processo de inicialização da máquina envolve a verificação da pressão no tanque de CO2, a garantia da integridade da vedação do coletor e a confirmação das temperaturas do refrigerador de glicol.

Como são gerados os níveis de carbonatação durante as operações de enchimento?

Os níveis de carbonatação são geridos mediante a análise de curvas de pressão e o ajuste com base nas medições do teor de Brix específicas para diferentes bebidas.

Quais práticas de manutenção são essenciais para máquinas de enchimento de bebidas carbonatadas?

As práticas essenciais de manutenção incluem medidas preventivas, como cronogramas de lubrificação, identificação de peças sujeitas a desgaste e verificações da integridade do sistema de CO2.

Como os operadores lidam com a manutenção reativa e a resolução de falhas?

Os operadores lidam com a manutenção reativa por meio de diagnósticos realizados na IHM (Interface Homem-Máquina) e de exercícios práticos focados em problemas comuns, como enchimento insuficiente, desalinhamento na aplicação de tampas e formação de espuma.

Quais protocolos de segurança são seguidos em ambientes de CO2 de alta pressão?

Os protocolos de segurança em ambientes de CO2 de alta pressão incluem o reconhecimento de riscos, a implementação de bloqueio/etiquetagem (LOTO), ventilação de emergência e conformidade com os EPIs.

Sumário

- Treinamento para operadores da máquina de envase de bebidas carbonatadas

- Treinamento de Manutenção Preventiva e Corretiva para Máquinas de Envase de Bebidas Carbonatadas

- Integração SOP: Sanitização, CIP e Controle de Pressão para Linhas de Bebidas Carbonatadas

- Treinamento Crítico para a Segurança em Ambientes de Dióxido de Carbono sob Alta Pressão

-

Perguntas Frequentes

- Quais etapas estão envolvidas no processo de inicialização da máquina?

- Como são gerados os níveis de carbonatação durante as operações de enchimento?

- Quais práticas de manutenção são essenciais para máquinas de enchimento de bebidas carbonatadas?

- Como os operadores lidam com a manutenção reativa e a resolução de falhas?

- Quais protocolos de segurança são seguidos em ambientes de CO2 de alta pressão?