Formation des opérateurs pour la machine de remplissage de boissons gazeuses

Démarrage de la machine, cycles de remplissage intégrant le CO₂ et procédures de transmission de lots

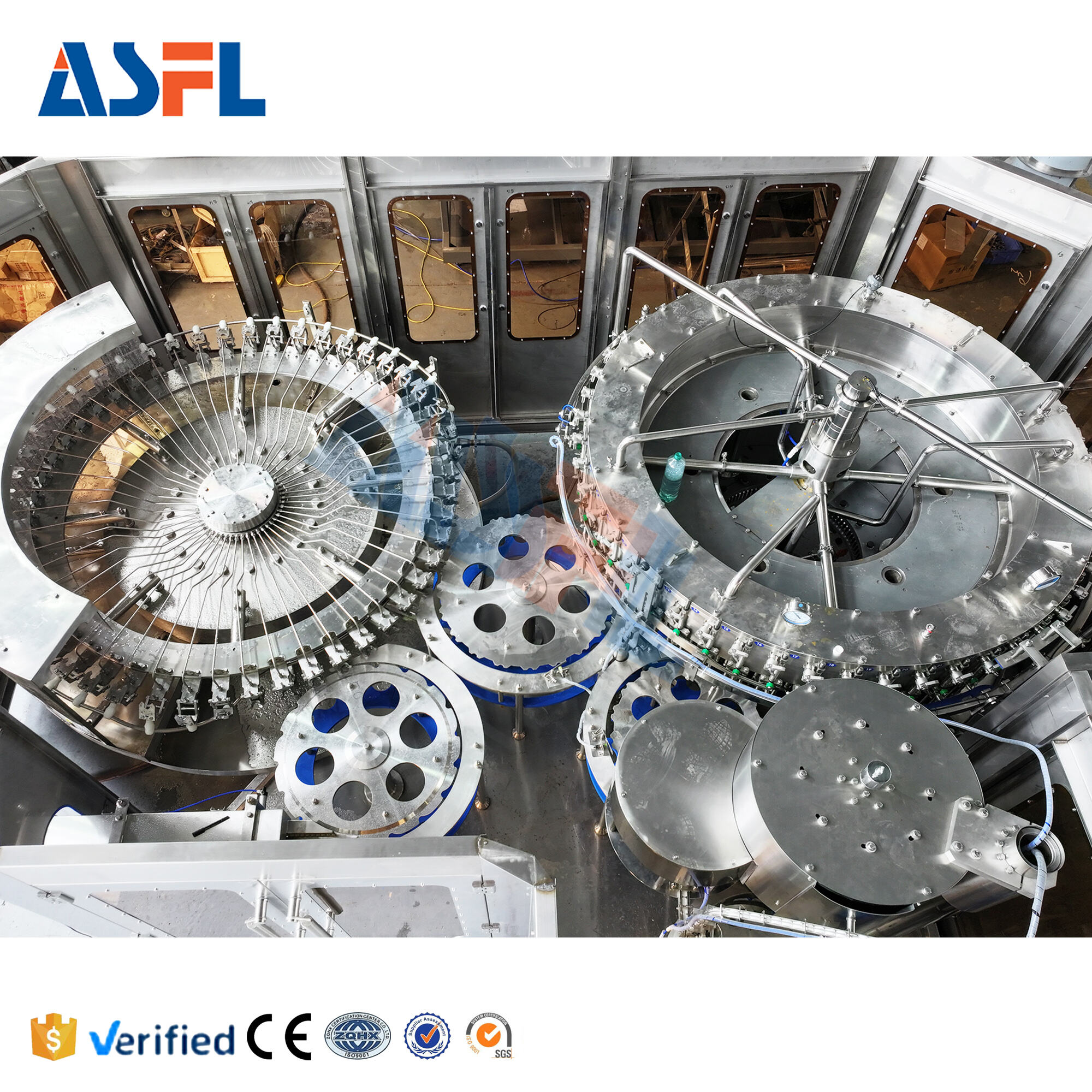

Lorsqu’un nouveau personnel commence à travailler sur la ligne, il suit un programme de formation complet divisé en trois parties principales. La première étape qu’il aborde est ce que nous appelons le processus de démarrage à froid. Les opérateurs doivent vérifier que les bouteilles de CO₂ présentent une pression d’au moins 60 psi, s’assurer que tous les joints des collecteurs sont intacts et confirmer que les refroidisseurs à glycol fonctionnent entre 1 et 4 degrés Celsius afin d’éviter tout problème indésirable de mousse. La deuxième phase consiste à apprendre à gérer les opérations de remplissage intégrées au CO₂. Les techniciens étudient ces courbes de pression spécifiques qui permettent d’équilibrer le débit liquide avec le maintien de niveaux adéquats de carbonatation. Selon la mesure du taux de Brix, chaque boisson exige une approche différente. Enfin, les changements de lot impliquent la documentation de valeurs importantes, telles que les volumes de remplissage dans une fourchette de ± 5 mL et la teneur en CO₂ comprise entre 4,5 et 5,2 grammes par litre, avant de transférer les systèmes aux autres équipes. Nous incluons également les étapes cruciales de nettoyage entre les lots afin d’éviter tout mélange de saveurs. Cette méthode globale permet de maintenir une production fluide même lors des changements d’équipes, garantissant ainsi une qualité constante du produit tout au long de la journée.

Exercices pratiques de navigation HMI et d’ajustement en temps réel des paramètres

S’habituer à l’interface homme-machine prend du temps pour la plupart des opérateurs, en particulier lorsqu’ils effectuent des simulations reproduisant des problèmes réels survenant en usine. La formation couvre la navigation dans des systèmes de menus complexes afin d’ajuster les niveaux de carbonatation chaque fois que le format des récipients change. Un écart minime de 0,2 bar peut entraîner des anomalies nettement perceptibles au niveau du remplissage final de chaque bouteille. Certains exercices portent également sur des situations d’urgence, comme une chute soudaine de la pression de CO₂. Dans ce cas, les opérateurs doivent rapidement ajuster les paramètres de viscosité afin de maintenir la précision du remplissage dans une fourchette de ± 0,2 %, sans arrêter complètement les lignes de production. De nombreux exercices pratiques sont également nécessaires lors du passage des boissons classiques aux versions allégées, car la tension superficielle différente exige un réglage précis des hauteurs des buses. L’ensemble de ces exercices pratiques permet de développer une mémoire musculaire qui contribue à maintenir une efficacité globale des équipements stable, même lorsque les produits alternent sur la même ligne.

Formation à la maintenance préventive et corrective des machines de remplissage de boissons gazeuses

Identification des pièces d’usure, planning de lubrification et vérifications de l’intégrité du système de CO₂

Une bonne formation en maintenance se concentre sur la détection précoce des problèmes, avant qu'ils ne provoquent des arrêts imprévus et n'abrègent la durée de vie des équipements. Les techniciens consacrent du temps à apprendre quels composants sont les plus sujets aux pannes — par exemple les pinces à bouteilles qui saisissent les récipients, les joints d’étanchéité autour des vannes de remplissage, ainsi que ces petits éléments caoutchouteux intégrés aux régulateurs de CO₂. Selon le *Beverage Industry Journal* de l’année dernière, ces trois composants représentent à eux seuls plus de 40 % des arrêts imprévus dans les usines. En ce qui concerne les opérations de lubrification, les stagiaires acquièrent une expérience pratique en appliquant des graisses à intervalles réguliers sur des éléments tels que les chaînes, les roulements et les vérins pneumatiques. Le choix du type de graisse est crucial, car l’utilisation d’un produit dont la viscosité est inadaptée peut en réalité engendrer davantage de problèmes qu’elle n’en résout. Pour les systèmes de CO₂ plus précisément, la détection des fuites devient une seconde nature grâce à la pratique avec des détecteurs ultrasonores et des équipements d’essai de décroissance de pression. Pourquoi cela importe-t-il ? Parce que des niveaux stables de carbonatation en dépendent. Tous les trimestres, les stagiaires inspectent les joints et les récipients sous pression afin d’y repérer d’éventuels défauts d’intégrité. Un joint défectueux, même mineur, peut entraîner une baisse de précision du remplissage allant jusqu’à près de 20 %, ce qui s’accumule rapidement au regard des volumes de production.

Diagnostic et résolution des pannes courantes : sous-remplissage, formation d'écume, désalignement du bouchon

La formation aux situations réactives met l'accent sur la résolution des problèmes au fur et à mesure de leur survenue, grâce aux diagnostics HMI et à la simulation de divers modes de défaillance. Lorsque nous constatons des problèmes de sous-remplissage, notre expérience nous apprend qu’ils résultent généralement de l’un des trois facteurs suivants : des buses obstruées, des réglages incorrects de la contre-pression ou des niveaux de CO₂ sortant de la plage admissible. Cela implique des exercices pratiques de démontage des vannes ainsi qu’une vérification rigoureuse des niveaux de gaz dissous. La prise en charge des problèmes d’écumage exige d’examiner l’écart de température entre le sirop et l’eau gazeuse, d’effectuer de légers ajustements du débit d’air entrant dans les buses, et de s’assurer que les additifs anti-écume sont dosés avec précision. En cas de défauts d’alignement du bouchonnage, les techniciens doivent vérifier le positionnement correct des capteurs, rechercher des signes d’usure sur les mandrins et contrôler la constance du couple appliqué sur plusieurs bouteilles. Nos stagiaires s’entraînent à équilibrer les pressions selon des méthodes qui ont permis, dans la pratique, de réduire les pertes de produit d’environ 27 % lors de pannes imprévues des équipements. L’analyse des causes premières des défaillances permet à chacun d’apprendre des erreurs passées afin d’éviter la récurrence de problèmes similaires lors des séries de production.

Intégration SOP : assainissement, nettoyage en place (CIP) et régulation de la pression pour les lignes de boissons gazeuses

Les procédures opérationnelles standard pour le maintien de la propreté, associées aux systèmes de nettoyage en place (CIP) et à une régulation adéquate de la pression, sont essentielles au fonctionnement des machines automatiques de remplissage de boissons gazeuses dans des conditions d’hygiène rigoureuse. Ces cycles automatisés de nettoyage en place (CIP) comprennent plusieurs étapes : tout d’abord un prélavage, suivi d’un lavage caustique (généralement à une concentration d’environ 1 à 2 %), puis un rinçage acide et, enfin, une étape de désinfection. L’ensemble de ce processus dure entre 45 minutes et près d’une heure et demie, mais permet d’éliminer efficacement les micro-organismes tenaces sur toutes les pièces entrant en contact avec la boisson elle-même. Parallèlement, les réglages de pression doivent rester stables, entre 2 et 4 volumes de CO₂, pendant la phase de remplissage. Un réglage précis de cette pression évite un dégazage excessif entraînant un remplissage insuffisant des bouteilles, tout en préservant néanmoins le niveau souhaité de gazéification. Les opérateurs d’usine reçoivent une formation leur permettant de coordonner le démarrage de ces cycles CIP avec la vérification des réglages de pression, afin d’éviter toute interruption lors du passage d’une référence produit à une autre. La combinaison de ces deux aspects réduit les problèmes de contamination d’environ trois quarts et contribue à la conformité aux exigences essentielles de la FDA ainsi qu’aux normes ISO 22000 en matière de sécurité sanitaire des aliments.

Formation critique pour la sécurité dans les environnements à dioxyde de carbone sous haute pression

Sensibilisation aux dangers liés au CO2, procédures de mise hors tension et de verrouillage/étiquetage (LOTO) et protocoles de ventilation d'urgence

Le personnel chargé des machines de remplissage de boissons gazeuses doit suivre une formation spécialisée afin d’atténuer les risques associés aux systèmes de CO2 sous pression. Les modules initiaux portent sur la reconnaissance des dangers : ils apprennent aux opérateurs à détecter les fuites incolores et inodores grâce à des anomalies observées sur les manomètres et à des sifflements audibles. À l’aide de simulations immersives, les travailleurs découvrent les effets physiologiques du CO2, tels que le déplacement de l’oxygène et l’acidose respiratoire.

Les protocoles de sécurité critiques comprennent :

- Mise en œuvre des procédures de mise hors tension et de verrouillage/étiquetage (LOTO) lors des opérations de maintenance, avec des systèmes obligatoires de vérification double

- Activation de la ventilation d’urgence à l’aide de systèmes d’extraction industriels

- Cartographie des itinéraires d’évacuation dotés de repères photoluminescents pour les scénarios de faible visibilité

- Vérifications de la conformité des EPI pour les respirateurs classés en fonction de leur taux de CO₂ et les gants résistant à la pression

La formation comprend des exercices pratiques centrés sur les défaillances des vannes de décharge de pression, au cours desquels les équipes mettent en œuvre des procédures de confinement dans des environnements de réalité virtuelle. Ce type d’exercice s’est avéré réduire considérablement les temps de réaction, souvent en dessous de 90 secondes lors d’incidents graves. Chaque programme suit scrupuleusement les lignes directrices OSHA 1910.147, une exigence que nous prenons très au sérieux ici. Les travailleurs doivent passer chaque année des épreuves pratiques afin de conserver leur certification. Selon les données sectorielles de l’année dernière, les entreprises ayant adopté ces mesures de sécurité ont enregistré une réduction des accidents du travail d’environ 70 à 75 % par rapport à celles qui n’avaient pas mis en œuvre des protocoles similaires. Cela paraît logique : la préparation sauve à la fois des vies et de l’argent.

FAQ

Quelles sont les étapes du processus de démarrage de la machine ?

Le processus de démarrage de la machine implique la vérification de la pression dans le réservoir de CO2, l'assurance de l'étanchéité du collecteur et la vérification des températures du refroidisseur de glycol.

Comment les niveaux de carbonatation sont-ils régulés pendant les opérations de remplissage ?

Les niveaux de carbonatation sont régulés en étudiant les courbes de pression et en ajustant les mesures de teneur en Brix spécifiques à chaque boisson.

Quelles pratiques d'entretien sont essentielles pour les machines de remplissage de boissons gazeuses ?

Les pratiques d'entretien essentielles comprennent des mesures préventives telles que les calendriers de lubrification, l'identification des pièces d'usure et les vérifications de l'intégrité du système de CO2.

Comment les opérateurs gèrent-ils l'entretien réactif et la résolution des pannes ?

Les opérateurs gèrent l'entretien réactif à l'aide de diagnostics effectués sur l'interface homme-machine (IHM) et d'exercices pratiques centrés sur des problèmes fréquents tels que le sous-remplissage, le mauvais alignement du bouchonnage et le moussage.

Quels protocoles de sécurité sont appliqués dans les environnements à haute pression de CO2 ?

Les protocoles de sécurité dans les environnements à dioxyde de carbone (CO₂) sous haute pression comprennent la reconnaissance des dangers, la mise en œuvre de la procédure d’arrêt et d’étiquetage (LOTO), la ventilation d’urgence et le respect des équipements de protection individuelle (EPI).

Table des Matières

- Formation des opérateurs pour la machine de remplissage de boissons gazeuses

- Formation à la maintenance préventive et corrective des machines de remplissage de boissons gazeuses

- Intégration SOP : assainissement, nettoyage en place (CIP) et régulation de la pression pour les lignes de boissons gazeuses

- Formation critique pour la sécurité dans les environnements à dioxyde de carbone sous haute pression

-

FAQ

- Quelles sont les étapes du processus de démarrage de la machine ?

- Comment les niveaux de carbonatation sont-ils régulés pendant les opérations de remplissage ?

- Quelles pratiques d'entretien sont essentielles pour les machines de remplissage de boissons gazeuses ?

- Comment les opérateurs gèrent-ils l'entretien réactif et la résolution des pannes ?

- Quels protocoles de sécurité sont appliqués dans les environnements à haute pression de CO2 ?