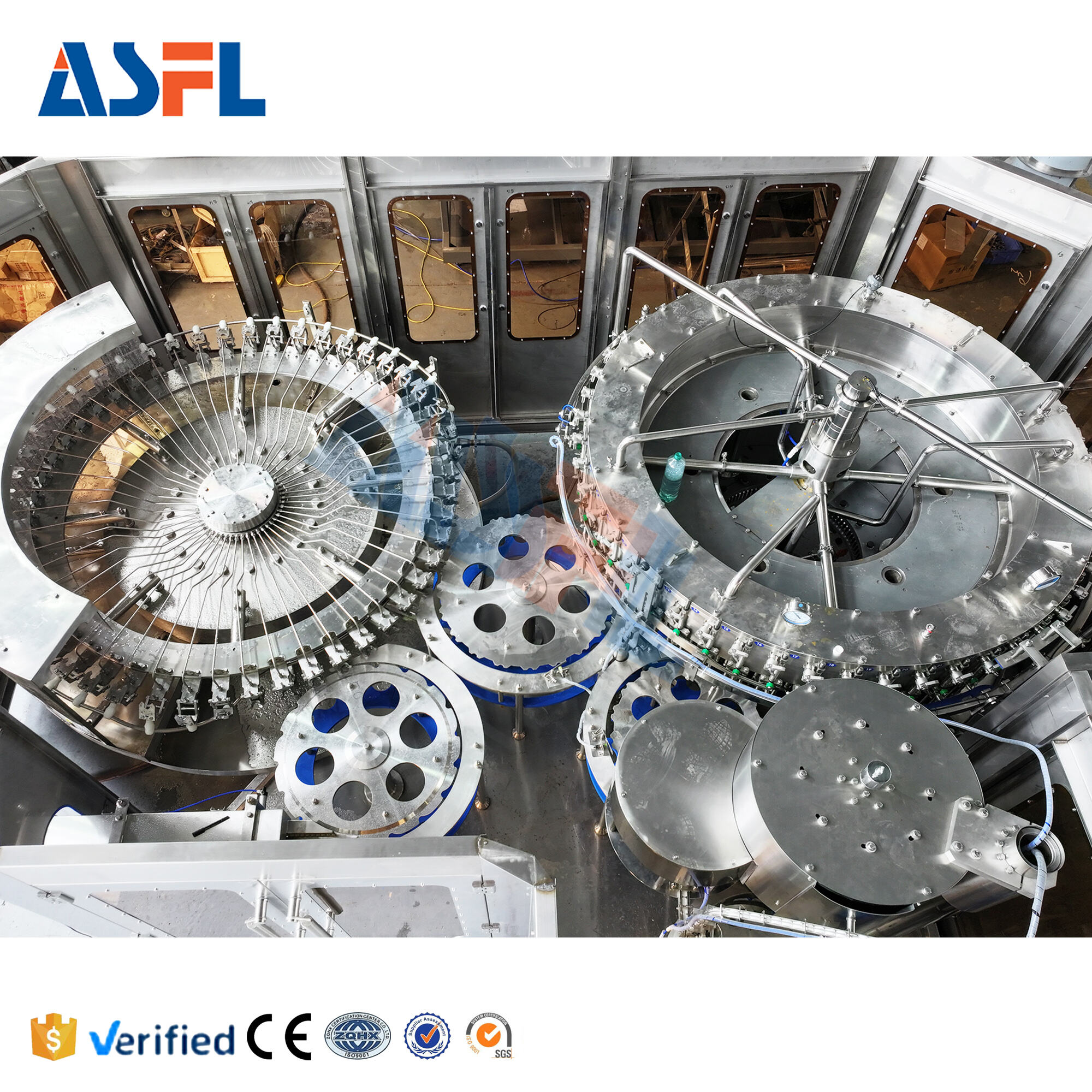

Formación para operadores de la máquina de llenado de bebidas gaseosas

Puesta en marcha de la máquina, ciclos de llenado integrados con CO₂ y procedimientos de entrega de lotes

Cuando el personal nuevo comienza a trabajar en la línea, sigue un programa integral de formación dividido en tres partes principales. Lo primero que aborda es lo que denominamos el proceso de arranque en frío. Los operadores deben verificar que los tanques de CO₂ tengan una presión mínima de 60 psi, asegurarse de que todas las juntas del colector estén intactas y confirmar que los enfriadores de glicol funcionen entre 1 y 4 grados Celsius para evitar problemas indeseados de espumado. La segunda fase consiste en aprender a gestionar las operaciones de llenado integradas con CO₂. Los técnicos estudian curvas de presión especiales que ayudan a equilibrar la velocidad de flujo del líquido con el mantenimiento de niveles adecuados de carbonatación. Distintas bebidas requieren enfoques diferentes según sus mediciones de nivel de Brix. Por último, las transiciones entre lotes implican documentar valores importantes, como los volúmenes de llenado dentro de un margen de ±5 mL y el contenido de CO₂ entre 4,5 y 5,2 gramos por litro, antes de entregar los sistemas a otros equipos. Asimismo, incluimos esos pasos cruciales de limpieza entre lotes para evitar la mezcla de sabores. Este método completo contribuye a mantener la producción fluida incluso durante los cambios de turno, garantizando así una calidad constante del producto a lo largo del día.

Ejercicios prácticos de navegación del HMI y ajuste en tiempo real de parámetros

Acostumbrarse a la interfaz hombre-máquina lleva tiempo para la mayoría de los operadores, especialmente cuando realizan simulaciones que replican problemas reales de fábrica. La formación abarca la navegación por sistemas de menús complejos para ajustar los niveles de carbonatación cada vez que cambian los formatos de los envases. Tan solo una desviación de 0,2 bares puede provocar problemas evidentes en el grado de llenado de cada botella. Algunos ejercicios también se centran en situaciones de emergencia, como caídas repentinas de la presión de CO₂. Cuando esto ocurre, los operadores deben ajustar rápidamente los parámetros de viscosidad para mantener la precisión del llenado dentro de un margen de ±0,2 %, sin detener por completo las líneas de producción. Asimismo, se requiere mucha práctica al cambiar de bebidas regulares a versiones light, ya que la distinta tensión superficial exige un ajuste cuidadoso de la altura de las boquillas. Todos estos ejercicios prácticos ayudan a desarrollar memoria muscular, lo que mantiene estable la eficacia general del equipo incluso cuando se alternan distintos productos en la misma línea.

Formación en mantenimiento preventivo y correctivo para máquinas llenadoras de bebidas gaseosas

Identificación de piezas de desgaste, programas de lubricación y verificaciones de la integridad del sistema de CO₂

Una buena formación en mantenimiento se centra en anticiparse a los problemas antes de que provoquen paradas no planificadas y reduzcan la vida útil del equipo. Los técnicos dedican tiempo a aprender qué componentes fallan con mayor frecuencia: por ejemplo, los sujetadores de botellas que agarran los envases, las juntas estancas alrededor de las válvulas de llenado y esas pequeñas piezas de goma ubicadas en el interior de los reguladores de CO₂. Según la revista *Beverage Industry Journal* del año pasado, estos tres componentes, por sí solos, representan más del 40 % de las paradas inesperadas en las plantas. En cuanto al trabajo de lubricación, los alumnos adquieren experiencia práctica aplicando grasas a intervalos regulares en elementos como cadenas, rodamientos y cilindros neumáticos. El tipo correcto de grasa es fundamental, ya que utilizar una grasa con viscosidad inadecuada puede generar, en realidad, más problemas de los que resuelve. Específicamente para los sistemas de CO₂, la detección de fugas se convierte en una segunda naturaleza gracias a la práctica con detectores ultrasónicos y equipos de ensayo de decaimiento de presión. ¿Por qué es esto importante? Porque los niveles estables de carbonatación dependen directamente de ello. Cada trimestre, los alumnos inspeccionan juntas y recipientes a presión para identificar posibles fallos de integridad. Un sello defectuoso en algún punto puede parecer un problema menor, pero puede reducir la precisión del llenado en casi un 20 %, lo cual tiene un impacto considerable cuando se consideran los volúmenes de producción.

Diagnóstico y resolución de fallos comunes: nivel bajo, espumación y desalineación de la tapa

La formación para situaciones reactivas se centra en resolver los problemas a medida que ocurren, mediante diagnósticos del interfaz humano-máquina (HMI) y la simulación de diversos modos de fallo. Cuando detectamos problemas de llenado insuficiente, nuestra experiencia nos indica que, por lo general, estos se deben a uno de los siguientes tres factores: boquillas obstruidas, ajustes incorrectos de la contrapresión o niveles de CO₂ fuera del rango adecuado. Esto implica realizar ejercicios prácticos de desmontaje de válvulas y verificar correctamente los niveles de gas disuelto. Para abordar los problemas de espumación, es necesario analizar la diferencia de temperatura entre el jarabe y el agua carbonatada, realizar pequeños ajustes en la cantidad de aire que entra en las boquillas y asegurarse de que los aditivos antiespumantes se dosifiquen con precisión. En cuanto a los problemas de alineación del cierre, los técnicos deben comprobar si los sensores están correctamente posicionados, buscar signos de desgaste en los mandriles y verificar si el par de apriete se mantiene constante en varias botellas. Nuestros alumnos practican el equilibrado de presiones de manera que, en caso de fallos inesperados del equipo, se ha logrado reducir el desperdicio de producto en aproximadamente un 27 %. Analizar las causas fundamentales de los fallos permite que todos aprendan de errores previos, con el fin de prevenir la reaparición de problemas similares durante las series de producción.

Integración de SOP: Sanitización, limpieza en el lugar (CIP) y control de presión para líneas de bebidas gaseosas

Los procedimientos operativos estándar para mantener la limpieza, junto con los sistemas de limpieza en sitio (CIP) y el control adecuado de la presión, son esenciales para el funcionamiento de máquinas automáticas de llenado de bebidas gaseosas en condiciones higiénicas. Estos ciclos automatizados de CIP constan de varias etapas: primero un preenjuague, seguido de un lavado alcalino, generalmente con una concentración del 1 al 2 %, luego un enjuague ácido y, finalmente, una etapa de desinfección. Todo este proceso dura entre 45 minutos y casi una hora y media, pero elimina eficazmente los microorganismos indeseados en todas las piezas que entran en contacto directo con la bebida. Al mismo tiempo, los ajustes de presión deben mantenerse estables entre 2 y 4 volúmenes de CO₂ durante el proceso de llenado. Lograr esta precisión evita una espumación excesiva, que podría provocar botellas con llenado insuficiente, pero conserva intacto ese agradable nivel de carbonatación. Los trabajadores de la fábrica reciben formación específica sobre cómo coordinar el inicio de estos ciclos de CIP con la verificación de los ajustes de presión, de modo que no se produzcan interrupciones al cambiar entre distintas series de producción. La integración de estos dos aspectos reduce los problemas de contaminación aproximadamente en tres cuartas partes y contribuye al cumplimiento de las importantes normas de la FDA, así como de los requisitos de la norma ISO 22000 sobre seguridad alimentaria.

Formación crítica para la seguridad en entornos de CO₂ a alta presión

Concienciación sobre los peligros del CO₂, bloqueo/etiquetado (LOTO) y protocolos de ventilación de emergencia

El personal que opera máquinas llenadoras de bebidas gaseosas requiere una formación especializada para mitigar los riesgos derivados de los sistemas de CO₂ a presión. Los módulos iniciales se centran en el reconocimiento de peligros: enseñan a los operarios a detectar fugas incoloras e inodoras mediante anomalías en los manómetros y silbidos audibles. A través de simulaciones inmersivas, los trabajadores aprenden los efectos fisiológicos, como el desplazamiento del oxígeno y la acidosis respiratoria.

Los protocolos críticos de seguridad incluyen:

- Aplicación del bloqueo/etiquetado (LOTO) durante las tareas de mantenimiento, con sistemas obligatorios de verificación dual

- Activación de la ventilación de emergencia mediante sistemas de extracción industriales

- Cartografía de rutas de evacuación con marcadores fotoluminiscentes para escenarios de baja visibilidad

- Controles de cumplimiento de EPI para respiradores clasificados según CO₂ y guantes resistentes a la presión

La formación incluye simulacros centrados en fallos de las válvulas de liberación de presión, durante los cuales los equipos practican procedimientos de contención en entornos de realidad virtual. Se ha demostrado que este tipo de ejercicios reduce significativamente los tiempos de respuesta, logrando con frecuencia valores inferiores a 90 segundos ante incidentes graves. Todos los programas siguen las directrices OSHA 1910.147, algo que tomamos muy en serio aquí. Los trabajadores deben someterse anualmente a pruebas prácticas para mantener su condición de certificados. Según las cifras sectoriales del año pasado, las empresas que adoptaron estas medidas de seguridad registraron una reducción aproximada del 70-75 % en los accidentes laborales en comparación con aquellas que no implementaron protocolos similares. Tiene sentido, realmente: la preparación salva vidas y dinero por igual.

Preguntas frecuentes

¿Qué pasos intervienen en el proceso de puesta en marcha de la máquina?

El proceso de arranque de la máquina implica comprobar la presión del depósito de CO₂, asegurar la integridad del sellado del colector y verificar las temperaturas del enfriador de glicol.

¿Cómo se gestionan los niveles de carbonatación durante las operaciones de llenado?

Los niveles de carbonatación se gestionan analizando las curvas de presión y ajustando dichos valores en función de las mediciones de grado Brix específicas para cada bebida.

¿Qué prácticas de mantenimiento son fundamentales para las máquinas de llenado de bebidas carbonatadas?

Las prácticas de mantenimiento fundamentales incluyen medidas preventivas como los programas de lubricación, la identificación de piezas sujetas a desgaste y las verificaciones de la integridad del sistema de CO₂.

¿Cómo gestionan los operadores el mantenimiento reactivo y la resolución de fallos?

Los operadores gestionan el mantenimiento reactivo mediante diagnósticos en la interfaz hombre-máquina (HMI) y ejercicios prácticos centrados en problemas frecuentes, como el llenado insuficiente, el desalineamiento del cierre y la formación de espuma.

¿Qué protocolos de seguridad se siguen en entornos de CO₂ de alta presión?

Los protocolos de seguridad en entornos de CO2 de alta presión incluyen el reconocimiento de peligros, la implementación de bloqueo/etiquetado (LOTO), la ventilación de emergencia y el cumplimiento del equipo de protección personal (EPP).

Tabla de Contenido

- Formación para operadores de la máquina de llenado de bebidas gaseosas

- Formación en mantenimiento preventivo y correctivo para máquinas llenadoras de bebidas gaseosas

- Integración de SOP: Sanitización, limpieza en el lugar (CIP) y control de presión para líneas de bebidas gaseosas

- Formación crítica para la seguridad en entornos de CO₂ a alta presión

-

Preguntas frecuentes

- ¿Qué pasos intervienen en el proceso de puesta en marcha de la máquina?

- ¿Cómo se gestionan los niveles de carbonatación durante las operaciones de llenado?

- ¿Qué prácticas de mantenimiento son fundamentales para las máquinas de llenado de bebidas carbonatadas?

- ¿Cómo gestionan los operadores el mantenimiento reactivo y la resolución de fallos?

- ¿Qué protocolos de seguridad se siguen en entornos de CO₂ de alta presión?