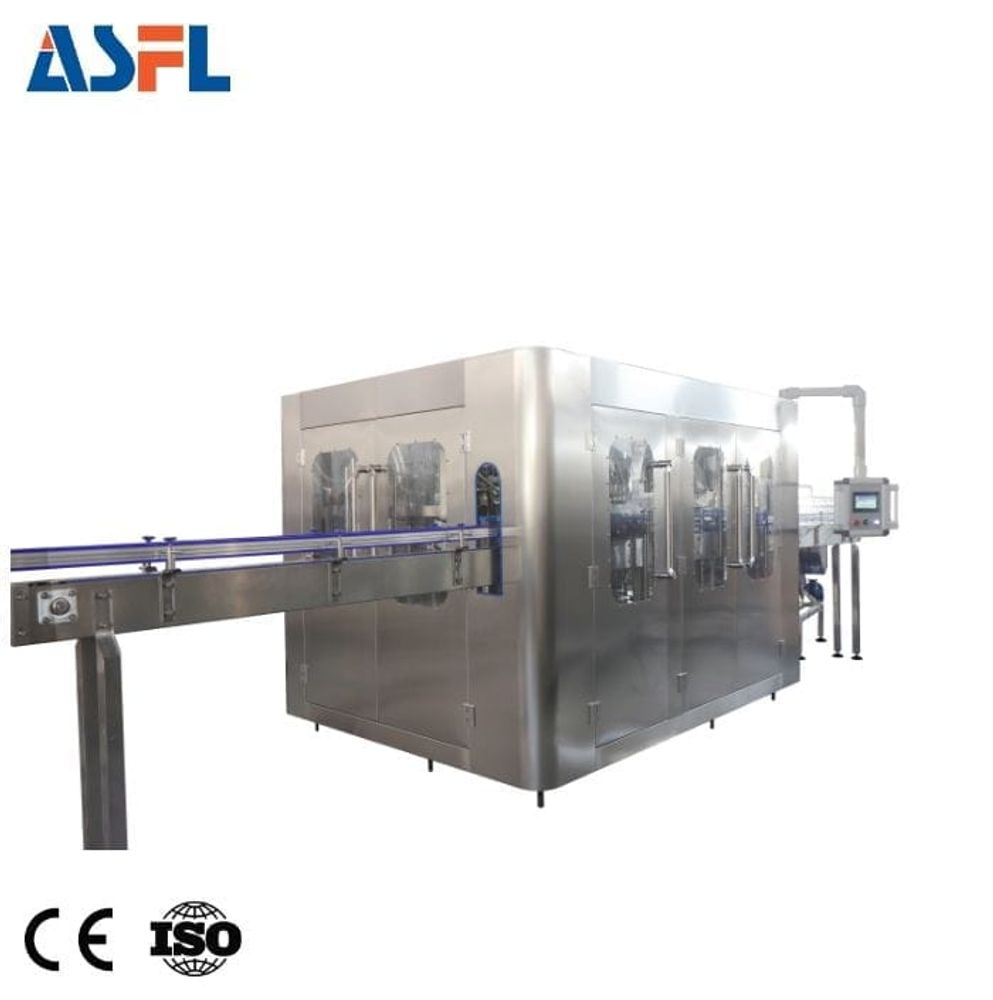

Su Dolum Makinesinin Temel İşlevselliği

Dolum Memeleri ve Vanalar Aracılığıyla Hassas Kontrol

Günümüzdeki su dolum ekipmanları, mikroişlemcilerle kontrol edilen akıllı nozullar ve servo motorlarla çalışan valfler sayesinde yaklaşık %0,5 doğruluk oranına ulaşabiliyor. Makineler, farklı şişe tasarımları üretim hattından geçerken sıvı akışını saniyede yaklaşık 200 mililitre ile 5 litre arasında otomatik olarak ayarlayabiliyor. Üst düzey sistemlerde basınç değişimlerini algılayan entegre sensörler bulunur ve bu da plastik PET şişeler, cam kaplar veya yeniden kullanılması amaçlanan kaplar için dolum seviyelerinin sabit kalmasını sağlar. Bu durum, operatörlerin sürekli olarak ayarları elle kontrol etmesine ve düzeltmesine gerek kalmamasını sağlayarak üretim süreçlerinde hem zaman kazandırır hem de hataları azaltır.

Yüksek Verim İçin Çok Başlıklı Otomatik Dolum Sistemleri

Döner dolum sistemleri, saatte 40 binden fazla şişeyi doldurabilme kapasitesine sahip olup, 12 ila 48 arasında değişen memelerle gelir ve aynı zamanda oldukça yüksek doğruluk sağlar. Belirli konfigürasyonlara bakıldığında rakamlar daha da iyi hale gelir. Geçen yılın son sanayi raporlarına göre, 16 başlık olan sistemler, geleneksel doğrusal düzenlemelere kıyasla değişim süresini yaklaşık %30 oranında azaltmıştır. Uyum konusunda endişeli olan gıda ve içecek üreticileri için, çoğu sistem artık ürünle temas eden kısımlarda paslanmaz çelik parçalara sahiptir. Birçok sistem ayrıca temizliği parti aralarında çok daha kolay hale getiren Yerinde Temizleme (CIP) teknolojisini de içerir; özellikle gün boyu durmaksızın çalışan üretim hatları için büyük önem taşır.

Sabit Dolum Kalitesi için Yüksek Hassasiyetli Köpük Önleme Teknolojisi

Gelişmiş vakum dekapalama modülleri, doldurmadan önce çözünmüş havanın %99,8'ini uzaklaştırarak köpük oluşumunu ve eksik dolumu önler. Ultrasonik sensörler 0,2 mm çözünürlükle kalıntı kabarcıkları tespit eder ve otomatik telafi döngülerini tetikler. Bu teknoloji, büyük ölçekli tesislerde yıllık ürün kaybını %12-18 oranında azaltır ve karbonatlı ile karbonatsız su çeşitleri için eşit dolum seviyeleri sağlar.

Tümleşik İş Akışı: Şişe Yıkamadan Kapaklama ve Etiketlemeye Kadar

Şişe Yıkama Ünitesi: Kontaminasyonsuz Kapların Sağlanması

Yüksek basınçlı hava jetleri ve dezenfekte edici spreyler, doldurmadan önce şişelerdeki partikülleri ve mikroorganizmaları ortadan kaldırır. Optimize edilmiş bekleme süreleri ve nozul yerleştirilmesi, gıda güvenliği düzenlemelerine uyumu destekleyerek hassas içecek uygulamalarında kontaminasyon riskini en aza indirir ve %99,9'luk bir sterilizasyon etkinliği sağlar.

Dolum Ünitesi: Gelişmiş Su Dolum Makinesi Teknikleriyle Temel Aşama

Güncel su dolum makineleri, ±%0,5 doğruluk oranına sahip hacimsel ölçüm sistemlerini kullanır ve bu sistemler içecek üretim otomasyonu araştırmalarında doğrulanmıştır. Entegre tasarımlar, ISO 22000 hijyen standartlarını korurken saatte 1.200'den fazla kap çıkışı yapmaya olanak tanır. Hızlı kalıp değişimi özelliği farklı şişe boyutlarına uyum sağlayarak çeşitli üretim süreçlerinde operasyonel esnekliği artırır.

Manyetik Kapaklama Başlıkları ile Otomatik Kapaklama: Sızdırmazlık Güvencesi

Elektromanyetik tork kontrolü, PP, PET ve alüminyum gibi farklı malzemelerde kapakları hassas bir şekilde yerleştirerek dişlerin hasar görmesi veya karbonasyonun bozulması olmadan sızdırmazlığı sağlar. Sensörler, her kapağı 0,2 saniyede bir kontrol eder ve kabul edilebilir tork aralığının (8–12 Nm) dışında kalan ürünleri otomatik olarak reddeder, böylece ürün bütünlüğü korunur.

Etiketleme Ünitesi: Marka Tutarlılığı için Hassas Uygulama

Görsel kılavuzlu robotlar, eğri yüzeyler ve sıcaklık dalgalanmaları için gerçek zamanlı olarak ayar yaparak 0.1 mm toleransla etiket uygular. UV dirençli yapıştırıcılar anında kuruyan mekanizmalarla birlikte taşıma sırasında kaymayı önler—perakende ortamlarında marka görünümünü ve raflardaki etkisini korumak açısından kritiktir.

Kusursuz Çalışma için Konveyör ve Şişe Taşıma Sistemleri

Hassas Şişe Besleme ve Konumlandırma için Döner Tablalı Konveyör

Dönme dolaplı taşıyıcılar, şişe pozisyonlarını sürekli izleyen kızılötesi sensörlerle birlikte çalışan PLC kontrol sistemleri sayesinde yaklaşık 0,5 mm'lik konumlandırma doğruluğu elde eder. Geçen yılın Ambalaj Dinamikleri Raporu'na göre, bu sistemler geleneksel doğrusal düzenlemelere kıyasla hizalama sorunlarını yaklaşık yüzde 72 oranında azaltır ve ayrıca saatte 30 binden fazla şişeyi yönetebilir. Bu makinelerin servo motorlar kullanarak hızlarını ayarlaması ve uygun şekilde yerleştirilmiş kılavuz raylarla birlikte çalışması, kapların durmalarına neden olmadan durulama alanlarına veya doldurma memelerine düzgün bir şekilde akmasını sağlar. Çoğu ambalaj uzmanı, dönme dolapların kendilerinden önceki karışıklığı giderme ekipmanlarıyla ve işlem sonrası etiketleme makineleriyle çok iyi uyum sağlaması nedeniyle üretimdeki aksaklıkları önlemeye yardımcı olduğunu bilir.

Dolum Üniteleriyle Sorunsuz Entegrasyon için Taşıyıcı Sistem Tasarımı

Modüler paslanmaz çelik taşıyıcı bölümleri, dolum makinesi arayüzlerine hiçbir zahmetsizce uyum sağlayacak şekilde hızlı söküm bağlantı elemanlarıyla donatılmıştır. Parti partiden dolum seviyelerini yaklaşık %1 oranında tutarlı kalacak şekilde korumak için anti-statik kayışlar ve titreşimleri azaltan amortisörlü rulolar ekledik. Tasarımımız, daralan aktarım alanlarını ve ihtiyaç duyuldukça hızlarını ayarlayabilen bölümleri içerir. Bu özellikler sıçramaları yaklaşık %34 oranında azaltır ve operatörlerin formatları 250 ml'den 5 litrelik şişelere kadar sadece 15 dakika geçici süre içinde değiştirmesine olanak tanır. Her bir bölümü birbirine bağlayan manyetik kuplajlar, çoklu dolum başlıklarının sorunsuz bir şekilde birlikte çalışmasını sağlar. Bu senkronizasyon, üretim ortamında sürekli çalışırken toplam verimi yaklaşık %22 artırır.

Otomasyon, Kontrol Sistemleri ve Akıllı Teknoloji Entegrasyonu

Modern su dolum hatları, hassasiyeti, verimliliği ve çalışma süresini en üst düzeye çıkarmak için gelişmiş otomasyondan yararlanır. Bu dönüşümü sağlayan temel teknolojiler şunlardır:

Tüm Üretim Hattını Senkronize Eden PLC Kontrol Sistemleri

Programlanabilir Mantık Denetleyiciler (PLC'ler), durulamadan etiketlemeye kadar tüm aşamaları ±0,5% zamanlama doğruluğu ile koordine ederek şişeleme operasyonlarının merkezi sinir sistemi görevi görür. Sensörlerden ve servo motorlardan gelen verileri entegre ederek PLC'ler, kap değişiklikleri sırasında dolum hızlarını dinamik olarak ayarlar ve hızlı boyut değişimleri sırasında bile tutarlı çıktıyı sağlar.

Downtime'u Azaltmak İçin IoT Destekli İzleme ve Tahmine Dayalı Bakım

Makinelerin içinde yer alan IoT sensörleri, titreşim seviyeleri, çalışma sıcaklıkları ve motorların ne kadar verimli çalıştığı gibi ekipmanın sağlık durumunun anahtar göstergelerini izler. Geçen yıl yapılan bir tahmine dayalı bakım çalışması, içecek endüstrisindeki tesislerin bu sensör sistemlerini uyguladıklarında beklenmedik durma süresinin yaklaşık üçte bir oranında azaldığını ortaya koydu. Bulunduğunda bulunan sorunları, örneğin taşıyıcı bant rulmanının aşırı ısınmaya başlaması gibi, buluta yüklenmiş kontrol paneli uyarı gönderir. Bu da bir şey tamamen arızalanmadan önce bakım ekibine sorunları giderme zamanı kazandırır ve böylece hem para hem de üretim süresi tasarrufu sağlanır.

Sensörler ve Gerçek Zamanlı Geri Bildirim Döngüleri ile Veriye Dayalı Kalite Güvencesi

| Metrik | Sensör Tipi | Tolerans Aralığı |

|---|---|---|

| Dolum Hacmi Doğruluğu | Akışölçer | ±2 mL |

| Şapka torku | Güç transduser | 8–12 Nm |

| Etiket Hizalama | Makine Görseli | ±0,3 mm |

Sensörler saniyede 500–1.000 veri noktası üretir ve anında düzeltme yapılmasına olanak tanır. Örneğin köpük tespit edildiğinde uyarı tetiklendiğinde, meme otomatik olarak akışı azaltarak dolum tutarlılığını korur ve gerçek zamanlı uyarlanabilir kontrolün bir örneğini sergiler.

Modern Hatırlarda Yüksek Otomasyon ile Operasyonel Esnekliğin Dengelenmesi

Önde gelen üreticiler artık otomasyon avantajlarından ödün vermeden hızlı format değişikliklerini destekleyen modüler tasarımlara önem veriyorlar. Bir 2024 Endüstriyel Otomasyon Raporu raporda da vurgulandığı gibi, modern sistemler 500 ml ve 1 L şişeler arasında 8 dakikadan kısa sürede geçiş yapabiliyor; bu, sabit konfigürasyonlara göre %68 daha hızlıdır ve değişen piyasa taleplerine çevik yanıt vermeyi mümkün kılıyor.

Su Dolum Hattında Verimlilik, Sürdürülebilirlik ve Gelecek Trendleri

Modern su dolum hatları enerji Verimliliği ve sürdürülebilirlik yüksek verimlilik sağlarken çevresel etkiyi azaltacak şekilde tasarlanmıştır. Otomatik sistemler, optimize edilmiş motor kontrolleri ve bekleme durumunda enerji yönetimi sayesinde ( 2024 Su Şişeleme Yenilikleri Raporu ).

Otomasyon Yoluyla Enerji ve Kaynak Verimliliğinde Kazançlar

- Değişken frekans sürücüleri (VFD) gerçek zamanlı talebe göre taşıyıcı bant hızlarını ayarlayarak enerji israfını önemli ölçüde azaltır

- Su geri kazanım sistemleri, durulama suyunun %92'sini önceden temizleme aşamalarında yeniden kullanılmak üzere geri kazanır

- Gelişmiş PLC'ler, ısıtma, doldurma ve soğutma döngülerini koordine ederek termal kayıpları en aza indirir ve sistemin genel verimliliğini artırır

Akıllı Fabrikalar ve Kapalı Döngü Su Geri Dönüşümü Yeni Çıkış Eğilimleri olarak

IoT teknolojisine bağlı dolum makineleri artık tüm tesislerde SCADA sistemleriyle birlikte çalışarak yöneticilere üretim boyunca kaynakların nasıl kullanıldığını anında gösterme imkanı sunmaktadır. Geçtiğimiz zamanlarda büyük bir içecek şirketi, şişeleme hatları için döngüsel su sistemi adını verdikleri bir sistem uygulamaya koydu. Bu sistem, işlemler sırasında kullanılan suyun yaklaşık %95'ini geri kazanmayı başarmaktadır ve çoğu tesiste çok daha düşük oranlarla mücadele edildiği düşünüldüğünde oldukça etkileyicidir. Ayrıca atık ürünlerin oranını yüzde yarımın altına indirmeyi de başarmışlardır ve bu durum tesis müdürlerini memnun etmektedir. Bu tür iyileştirmeler, üreticilerin hattan çıkan her bin şişe başına ne kadar karbon salındığını tam olarak takip ettiği ISO 14001 sertifikasyon standartlarına olan ilgiyi artırmaya yardımcı olmaktadır. Verimliliği elden bırakmadan operasyonlarını daha çevreci hale getirmeyi hedefleyen şirketler için bu rakamlar, teknolojinin sürdürülebilirlik hedefleriyle buluştuğunda nelerin mümkün olduğunu anlatan önemli bir hikâyedir.

SSS

Modern su doldurma makinelerinin doğruluğu nedir?

Modern su doldurma makineleri, akıllı nozullar ve gelişmiş kontrol sistemleri kullanarak yaklaşık %0,5 doğruluk sağlayabilir.

Su doldurma makineleri farklı şişe tasarımlarını nasıl yönetir?

Makine, farklı şişe boyutlarına ve tasarımlarına uyum sağlamak için akışı dinamik olarak ayarlar ve böylece tutarlı dolum seviyeleri sağlanır.

Yerinde Temizleme (CIP) teknolojisinin avantajları nelerdir?

Yerinde Temizleme teknolojisi, parti aralarında temizleme süreçlerini basitleştirir ve sürekli üretim hatlarına sahip tesisler için hayati öneme sahiptir.

IoT teknolojisi su doldurma işlemlerini nasıl iyileştirir?

IoT, gerçek zamanlı izleme ve tahmine dayalı bakım imkanı sunarak beklenmedik durma sürelerini azaltır ve genel verimliliği artırır.

Su doldurma hatlarında sürdürülebilirlik açısından ne gibi trendler var?

Trendler arasında enerji verimli otomasyon, su geri kazanım sistemleri ve çevresel etkiyi azaltmak için kapalı devre geri dönüşüm yer alıyor.

İçindekiler

- Su Dolum Makinesinin Temel İşlevselliği

- Tümleşik İş Akışı: Şişe Yıkamadan Kapaklama ve Etiketlemeye Kadar

- Kusursuz Çalışma için Konveyör ve Şişe Taşıma Sistemleri

- Otomasyon, Kontrol Sistemleri ve Akıllı Teknoloji Entegrasyonu

- Su Dolum Hattında Verimlilik, Sürdürülebilirlik ve Gelecek Trendleri

-

SSS

- Modern su doldurma makinelerinin doğruluğu nedir?

- Su doldurma makineleri farklı şişe tasarımlarını nasıl yönetir?

- Yerinde Temizleme (CIP) teknolojisinin avantajları nelerdir?

- IoT teknolojisi su doldurma işlemlerini nasıl iyileştirir?

- Su doldurma hatlarında sürdürülebilirlik açısından ne gibi trendler var?