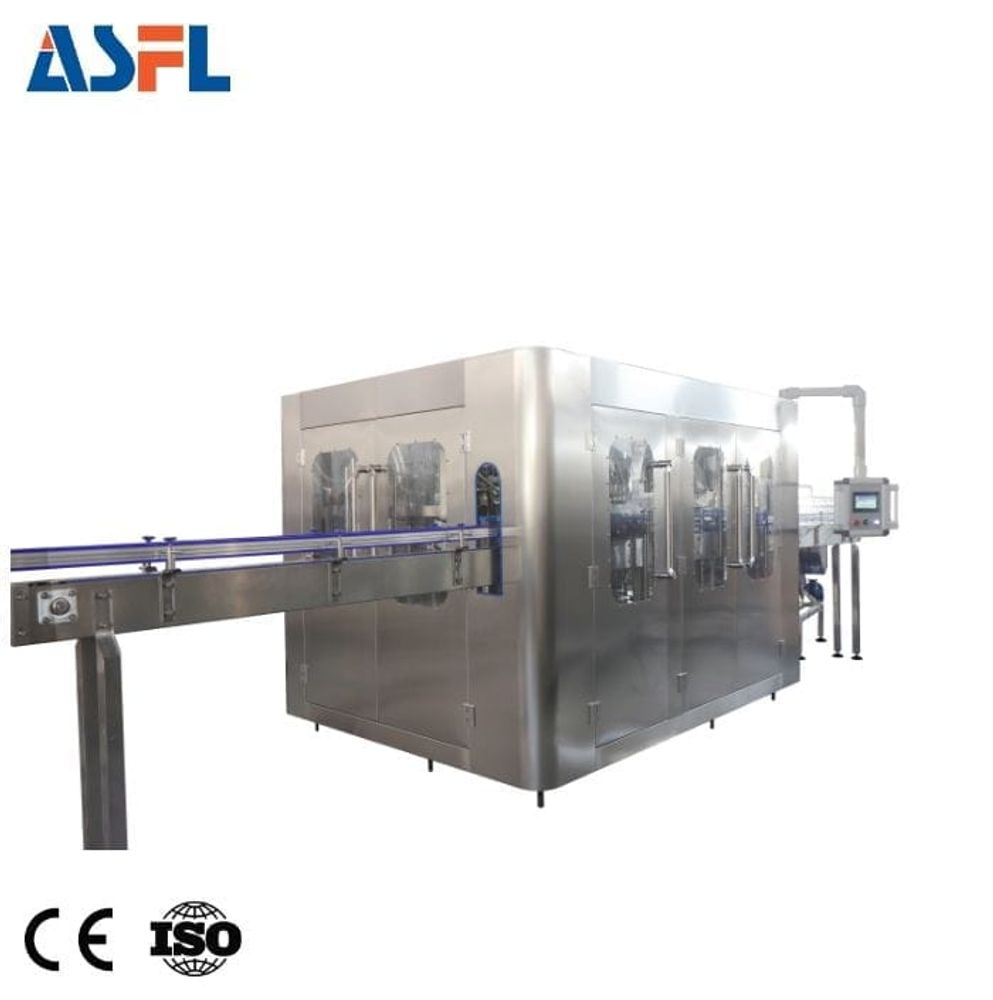

Основные функции машины для розлива воды

Точное управление через наполнительные насадки и клапаны

Современное оборудование для розлива воды может достигать точности около 0,5% благодаря умным насадкам, управляемым микропроцессорами, и клапанам, приводимым в действие сервоприводами. Машины регулируют поток от примерно 200 миллилитров до 5 литров в секунду, мгновенно изменяя его при прохождении по линии бутылок различной конструкции. Системы высшего класса оснащены встроенными датчиками, которые обнаруживают изменения давления, обеспечивая стабильный уровень наполнения независимо от того, идет ли речь о пластиковых ПЭТ-бутылках, стеклянных контейнерах или таре, предназначенной для повторного использования. Это означает, что операторам не нужно постоянно проверять и вручную корректировать настройки, что экономит время и снижает количество ошибок в ходе производственных процессов.

Многосекционные автоматические системы розлива для высокой производительности

Роторные системы наполнения оснащаются от 12 до 48 сопел и способны обрабатывать более 40 тысяч бутылок в час, обеспечивая при этом высокую точность. Показатели становятся ещё лучше при использовании определённых конфигураций. Согласно последним отраслевым отчётам прошлого года, модели с 16 головками сокращают время переналадки примерно на 30 процентов по сравнению с традиционными линейными компоновками. Для производителей продуктов питания и напитков, обеспокоенных соблюдением нормативных требований, большинство систем теперь оснащены деталями из нержавеющей стали в местах контакта с продуктом. Многие также используют технологию CIP (Clean-in-Place), что значительно упрощает очистку между партиями — особенно важно для предприятий, работающих круглосуточно день за днём.

Высокоточная анти-пенную технология для стабильного качества дозирования

Продвинутые модули вакуумной дегазации удаляют 99,8% растворённого воздуха перед наполнением, предотвращая образование пены и недоливы. Ультразвуковые датчики обнаруживают остаточные пузырьки с разрешением 0,2 мм, запуская автоматические циклы компенсации. Эта технология снижает годовые потери продукции на 12–18% на крупных предприятиях и обеспечивает равномерный уровень наполнения как газированных, так и негазированных видов воды.

Интегрированный рабочий процесс: от промывки бутылок до укупорки и этикетирования

Блок промывки бутылок: обеспечение чистоты ёмкостей без загрязнений

Струи воздуха под высоким давлением и дезинфицирующие распылители удаляют частицы и микроорганизмы из бутылок перед наполнением. Оптимизированное время выдержки и расположение сопел обеспечивают эффективность стерилизации 99,9%, что способствует соблюдению норм безопасности пищевой продукции и минимизирует риски загрязнения в чувствительных напитковых приложениях.

Блок наполнения: основной этап с использованием передовых технологий машины для розлива воды

Современные машины для розлива воды используют системы объемного измерения с точностью ±0,5%, подтвержденные в исследованиях по автоматизации производства напитков . Комплексные конструкции позволяют достигать производительности более 1200 контейнеров/час при соблюдении гигиенических стандартов ISO 22000. Возможность быстрой переналадки обеспечивает работу с различными размерами бутылок, повышая операционную гибкость при выполнении разнообразных производственных заданий.

Автоматическое закупоривание с магнитными головками для обеспечения герметичности уплотнения

Электромагнитное управление крутящим моментом точно навинчивает крышки на материалы, такие как ПП, ПЭТ и алюминий, обеспечивая герметичность без повреждения резьбы или потери газации. Датчики проверяют каждую крышку с интервалом 0,2 секунды, автоматически отклоняя единицы, выходящие за допустимые пределы крутящего момента (8–12 Нм), тем самым сохраняя целостность продукта.

Модуль этикетировки: точное нанесение для обеспечения единообразия бренда

Роботы с визуальным управлением наносят этикетки с допуском 0,1 мм, корректируясь в реальном времени для криволинейных поверхностей и колебаний температуры. УФ-стойкие клеи в сочетании с механизмами мгновенной сушки предотвращают смещение во время транспортировки — это имеет решающее значение для сохранения внешнего вида бренда и эффектности на полках в розничной торговле.

Системы конвейеров и обработки бутылок для бесперебойной работы

Поворотный конвейер для точной подачи и позиционирования бутылок

Поворотные конвейеры обеспечивают точность позиционирования около 0,5 мм благодаря системам управления на базе программируемых логических контроллеров (PLC) и инфракрасным датчикам, которые постоянно отслеживают положение бутылок. Согласно отраслевым данным, такие системы сокращают проблемы с выравниванием примерно на 72 процента по сравнению с традиционными линейными установками, как указано в отчёте Packaging Dynamics за прошлый год, а также способны обрабатывать более 30 тысяч бутылок в час. Благодаря тому, что эти машины регулируют скорость с помощью сервоприводов и правильно установленных направляющих реек, ёмкости плавно поступают в зоны промывки или наполнения, не вызывая заторов. Большинство специалистов в области упаковки знают, что поворотные столы помогают избежать простоев в производстве, поскольку они эффективно взаимодействуют с оборудованием для расстановки бутылок до них и этикетировочным оборудованием после завершения обработки.

Конструкция конвейерной системы для бесперебойной интеграции с блоками розлива

Модульные сегменты конвейера из нержавеющей стали оснащены быстроразъемными креплениями, которые легко подключаются к интерфейсам фасовочного оборудования без каких-либо затруднений. Мы внедрили антистатические ленты и ролики с функцией поглощения ударов, чтобы уменьшить вибрации, что обеспечивает стабильность уровня наполнения с отклонением всего около 1% от партии к партии. Наша конструкция включает сужающиеся зоны передачи и секции с регулируемой скоростью. Эти особенности снижают уровень разливов примерно на 34 % и позволяют операторам переключаться между форматами — от бутылок объемом 250 мл до 5 л — всего за 15 минут. Магнитные муфты, соединяющие каждый сегмент, обеспечивают слаженную работу нескольких фасовочных головок. Эта синхронизация повышает общую производительность примерно на 22 % при непрерывной работе в производственных условиях.

Автоматизация, системы управления и интеграция интеллектуальных технологий

Современные линии розлива воды используют передовую автоматизацию для повышения точности, эффективности и времени безотказной работы. Ключевые технологии, стоящие за этими изменениями, включают:

Системы управления на базе ПЛК, синхронизирующие всю производственную линию

Программируемые логические контроллеры (ПЛК) выполняют функцию центральной нервной системы операций розлива, координируя этапы от промывки до маркировки с точностью синхронизации ±0,5 %. Интегрируя данные с датчиков и сервоприводов, ПЛК динамически регулируют скорость розлива при переходе между различными типами тары, обеспечивая стабильный выпуск продукции даже при быстрой смене размеров контейнеров.

Мониторинг на основе Интернета вещей (IoT) и прогнозируемое техническое обслуживание для сокращения простоев

Датчики IoT, встроенные в оборудование, отслеживают ключевые показатели состояния техники, включая уровень вибрации, рабочие температуры и эффективность работы двигателей. Недавнее исследование прошлого года по предиктивному обслуживанию показало, что предприятия напитковой отрасли сократили незапланированные простои примерно на треть после внедрения таких систем датчиков. Облачная панель отправляет оповещения при обнаружении развивающихся проблем, например, когда подшипник конвейерной ленты начинает перегреваться. Это даёт командам по обслуживанию время устранить неисправности до полного выхода из строя, что позволяет сэкономить как деньги, так и время производства.

Обеспечение качества на основе данных с использованием датчиков и контуров обратной связи в реальном времени

| Метрический | Тип датчика | Диапазон допусков |

|---|---|---|

| Точность объема наполнения | Расходомер | ±2 мл |

| Крутящий момент крышки | Трансдьюсер силы | 8–12 Нм |

| Выравнивание этикетки | Машинное зрение | ±0,3 мм |

Датчики генерируют от 500 до 1000 точек данных в секунду, что позволяет оперативно вносить корректировки. Например, когда обнаружение пены вызывает оповещение, форсунки автоматически снижают поток для сохранения стабильности наполнения, демонстрируя адаптивное управление в реальном времени.

Сочетание высокой автоматизации с операционной гибкостью в современных линиях

Ведущие производители сейчас делают акцент на модульных конструкциях, которые обеспечивают быструю смену форматов без потери преимуществ автоматизации. Как отмечено в отчет по промышленной автоматизации 2024 современные системы могут переключаться между бутылками объемом 500 мл и 1 л менее чем за 8 минут — на 68 % быстрее, чем при использовании жестких конфигураций, — что позволяет оперативно реагировать на изменяющиеся рыночные потребности.

Эффективность, устойчивость и будущие тенденции в линиях розлива воды

Современные линии розлива воды проектируются с учетом энергоэффективность и устойчивое развитие достижения высокой производительности при одновременном снижении воздействия на окружающую среду. Автоматизированные системы сокращают энергопотребление до 30 % по сравнению с ручными процессами благодаря оптимизированному управлению двигателями и режимам энергосбережения в состоянии простоя ( отчет о нововведениях в бутилировании воды 2024 ).

Повышение энергетической и ресурсной эффективности за счет автоматизации

- Частотно-регулируемые приводы (VFD) регулируют скорость конвейеров в зависимости от текущего спроса, значительно снижая потери энергии

- Системы рекуперации воды восстанавливают 92% промывочной воды для повторного использования на стадиях предварительной очистки

- Продвинутые программируемые логические контроллеры координируют циклы нагрева, заполнения и охлаждения для минимизации тепловых потерь и повышения общей эффективности системы

Умные фабрики и замкнутая рециркуляция воды как новые тенденции

Машины для розлива, подключенные к технологиям Интернета вещей, теперь работают в связке с системами SCADA по всему предприятию, предоставляя руководителям мгновенный обзор использования ресурсов на всех этапах производства. Крупная компания-производитель напитков недавно внедрила так называемую замкнутую систему водоснабжения для своих линий розлива. Эта система позволяет перерабатывать около 95 % воды в ходе производственных процессов, что весьма впечатляет, учитывая, что большинство заводов сталкиваются со значительно более низкими показателями. Им также удалось сократить количество отходов до менее чем половины процента — это радует руководителей производств. Подобные улучшения способствуют росту интереса к стандартам сертификации ISO 14001, в рамках которых производители отслеживают точное количество выбросов углекислого газа на каждую тысячу произведенных бутылок. Для компаний, стремящихся сделать свои операции экологичнее без потери эффективности, эти цифры красноречиво свидетельствуют о том, чего можно достичь, когда технологии объединяются с целями устойчивого развития.

Часто задаваемые вопросы

Какова точность современных машин для розлива воды?

Современные машины для розлива воды могут достигать точности около 0,5% за счёт использования умных насадок и передовых систем управления.

Как машины для розлива воды справляются с различными конструкциями бутылок?

Оборудование динамически регулирует поток, чтобы адаптироваться к разным размерам и формам бутылок, обеспечивая постоянный уровень наполнения.

Каковы преимущества технологии CIP (очистка на месте)?

Технология CIP упрощает процессы очистки между партиями, что имеет важное значение для предприятий с непрерывными производственными линиями.

Как технологии Интернета вещей улучшают процессы розлива воды?

Интернет вещей позволяет осуществлять мониторинг в реальном времени и предсказательное техническое обслуживание, сокращая незапланированные простои и повышая общую эффективность.

Какие тенденции устойчивого развития наблюдаются в линиях розлива воды?

К таким тенденциям относятся энергоэффективная автоматизация, системы восстановления воды и замкнутые циклы переработки, направленные на снижение воздействия на окружающую среду.

Содержание

- Основные функции машины для розлива воды

-

Интегрированный рабочий процесс: от промывки бутылок до укупорки и этикетирования

- Блок промывки бутылок: обеспечение чистоты ёмкостей без загрязнений

- Блок наполнения: основной этап с использованием передовых технологий машины для розлива воды

- Автоматическое закупоривание с магнитными головками для обеспечения герметичности уплотнения

- Модуль этикетировки: точное нанесение для обеспечения единообразия бренда

- Системы конвейеров и обработки бутылок для бесперебойной работы

-

Автоматизация, системы управления и интеграция интеллектуальных технологий

- Системы управления на базе ПЛК, синхронизирующие всю производственную линию

- Мониторинг на основе Интернета вещей (IoT) и прогнозируемое техническое обслуживание для сокращения простоев

- Обеспечение качества на основе данных с использованием датчиков и контуров обратной связи в реальном времени

- Сочетание высокой автоматизации с операционной гибкостью в современных линиях

- Эффективность, устойчивость и будущие тенденции в линиях розлива воды

-

Часто задаваемые вопросы

- Какова точность современных машин для розлива воды?

- Как машины для розлива воды справляются с различными конструкциями бутылок?

- Каковы преимущества технологии CIP (очистка на месте)?

- Как технологии Интернета вещей улучшают процессы розлива воды?

- Какие тенденции устойчивого развития наблюдаются в линиях розлива воды?