الوظيفة الأساسية لماكينة تعبئة المياه

التحكم الدقيق من خلال فوهات وصمامات التعبئة

يمكن لمعدات تعبئة المياه الحالية تحقيق دقة تصل إلى حوالي 0.5٪ بفضل الفوهات الذكية التي تُدار بواسطة المعالجات الدقيقة والصمامات التي تُحرك بواسطة المحركات المؤازرة. تقوم الآلية بتعديل تدفق السائل بين حوالي 200 مليلتر و5 لترات كل ثانية، مع التغيير الفوري حسب تصاميم الزجاجات المختلفة التي تمر عبر الخط. تحتوي الأنظمة المتطورة على مستشعرات مدمجة تكتشف تغيرات الضغط، مما يحافظ على استقرار مستويات التعبئة سواء كانت الزجاجات من البلاستيك (PET)، أو الحاويات الزجاجية، أو تلك المصممة لإعادة الاستخدام. وهذا يعني أن المشغلين لا يحتاجون إلى فحص الإعدادات وتعديلها يدويًا باستمرار، ما يوفر الوقت ويقلل من الأخطاء خلال عمليات الإنتاج.

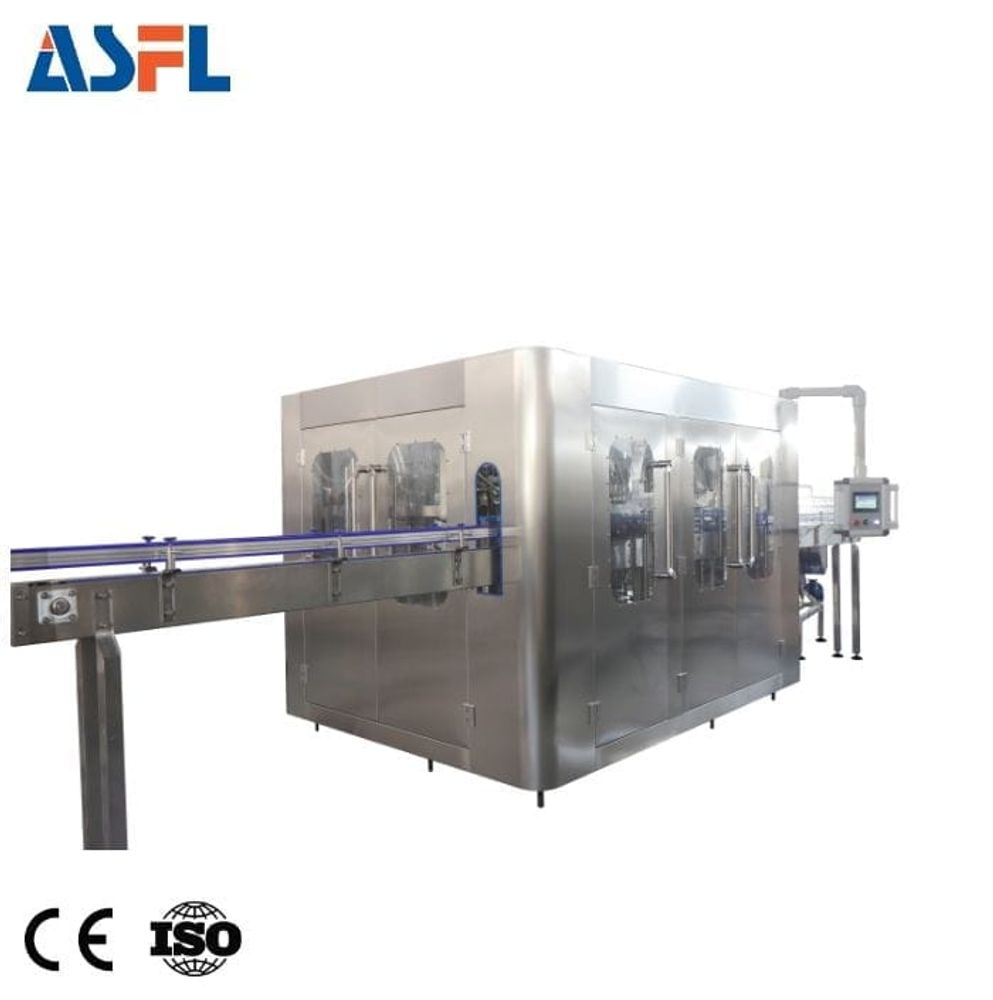

أنظمة التعبئة الأوتوماتيكية متعددة الرؤوس للإنتاج عالي الكفاءة

تأتي أنظمة التعبئة الدوارة بعدد يتراوح بين 12 و48 فوهة، ويمكنها التعامل مع أكثر من 40 ألف زجاجة في الساعة، مع الحفاظ على دقة عالية. وتتحسن الأرقام أكثر عند النظر في التكوينات المحددة. وفقًا لتقارير صناعية حديثة من العام الماضي، قللت الأنظمة ذات الرؤوس الـ16 من وقت التحويل بنسبة حوالي 30 بالمئة مقارنةً بالترتيبات الخطية التقليدية. بالنسبة لمنتجي الأغذية والمشروبات القلقين بشأن الامتثال، فإن معظم الأنظمة تحتوي الآن على أجزاء من الفولاذ المقاوم للصدأ في المناطق التي تتلامس مع المنتج. كما تدمج العديد من الأنظمة تقنية التنظيف في الموقع (CIP) التي تسهل كثيرًا عملية التنظيف بين الدفعات، وهي مهمة بوجه خاص للمصانع التي تعمل بخطوط إنتاج مستمرة على مدار اليوم دون توقف.

تكنولوجيا مضادة للرغوة عالية الدقة لضمان جودة تعبئة متسقة

تُزيل وحدات إزالة الغازات بالفراغ المتقدمة 99.8٪ من الهواء المذاب قبل التعبئة، مما يمنع تكوّن الرغوة والتعبئة الناقصة. وتكتشف أجهزة الاستشعار فوق الصوتية الفقاعات المتبقية بدقة 0.2 مم، مما يؤدي إلى تشغيل دورات التعويض التلقائية. تقلل هذه التقنية من هدر المنتج السنوي بنسبة 12–18٪ في المصانع الكبيرة، وتكفل مستويات تعبئة موحدة لكل من المياه الغازية وغير الغازية.

العملية المتكاملة: من غسل الزجاجات إلى التكبيس والوسم

وحدة غسل الزجاجات: ضمان حاويات خالية من التلوث

تُزيل نفاثات الهواء عالية الضغط والرشاشات المطهّرة الجسيمات والميكروبات من الزجاجات قبل التعبئة. وتتيح أوقات الإقامة المُحسّنة ووضع الفوهات تحقيق كفاءة تعقيم تبلغ 99.9٪، مما يدعم الامتثال للوائح سلامة الأغذية ويقلل من مخاطر التلوث في التطبيقات الحساسة للمشروبات.

وحدة التعبئة: المرحلة الأساسية باستخدام تقنيات متقدمة لآلات تعبئة المياه

تستخدم آلات تعبئة المياه المعاصرة أنظمة قياس حجمية بدقة ±0.5٪، مُعتمَدة في أبحاث أتمتة إنتاج المشروبات . تسمح التصاميم المتكاملة بإنتاج يتجاوز 1,200 وعاء/ساعة مع الحفاظ على معايير النظافة ISO 22000. وتتيح إمكانية التبديل السريع بين أحجام الزجاجات المختلفة مرونة تشغيلية أكبر في عمليات الإنتاج المتنوعة.

الإغلاق الآلي باستخدام رؤوس إغلاق مغناطيسية لضمان سلامة الإغلاق

يُطبّق التحكم الكهرومغناطيسي بالعزم الدوراني الأغطية بدقة على مواد مثل البولي بروبيلين (PP) والبولي إيثيلين تيرفثالات (PET) والألومنيوم، مما يضمن أختامًا خالية من التسرب دون إتلاف الخيوط أو التأثير على التكربن. وتتحقق المستشعرات من كل غطاء كل 0.2 ثانية، وترفض تلقائيًا الوحدات التي تقع خارج نطاق العزم المقبول (8–12 نيوتن متر)، وبالتالي تحافظ على سلامة المنتج.

وحدة وضع الملصقات: التطبيق الدقيق لضمان اتساق العلامة التجارية

تُطبّق الروبوتات الموجهة بالرؤية التصاقات بدقة 0.1 مم، مع التعديل في الوقت الفعلي للسطوح المنحنية وتقلبات درجة الحرارة. وتمنع المواد اللاصقة المقاومة للأشعة فوق البنفسجية آليات التجفيف الفوري الانزلاق أثناء النقل—وهو أمر بالغ الأهمية للحفاظ على مظهر العلامة التجارية وتأثيرها على الرفوف في البيئات البيعية.

أنظمة الناقل والمقبض بالزجاجات لتشغيل سلس

ناقل الدوران لتغذية الزجاجات وتحديد مواقعها بدقة

تُحقق أنظمة النقل الدوارة دقة موضعية تبلغ حوالي 0.5 مم بفضل أنظمة التحكم المنطقية القابلة للبرمجة (PLC) التي تعمل بالتزامن مع أجهزة استشعار الأشعة تحت الحمراء، والتي تتابع باستمرار مواقع الزجاجات. تُظهر بيانات الصناعة أن هذه الأنظمة تقلل من مشكلات المحاذاة بنسبة تقارب 72 في المئة مقارنةً بالأنظمة الخطية التقليدية وفقًا لتقرير ديناميكيات التعبئة والتغليف الصادر العام الماضي، كما أنها قادرة على التعامل مع أكثر من 30 ألف زجاجة في الساعة. إن طريقة ضبط هذه الآلات لسرعتها باستخدام محركات سيرفو جنبًا إلى جنب مع السكك التوجيهية الموضعية بدقة تضمن تدفق الحاويات بسلاسة إلى مناطق الشطف أو فوهات التعبئة دون حدوث ازدحام. يعلم معظم المتخصصين في مجال التعبئة والتغليف أن الطاولات الدوارة تساعد في تفادي توقفات الإنتاج لأنها تعمل بكفاءة عالية مع معدات فك التشابك التي تسبقها ومعدات وضع الملصقات التي تأتي بعد الانتهاء من المعالجة.

تصميم نظام النقل لتحقيق تكامل سلس مع وحدات التعبئة

تأتي مقاطع الناقل الفولاذية المقاومة للصدأ الوحداتية مجهزة بمشابك سريعة التحرير تناسب واجهات آلة التعبئة مباشرةً دون أي تعقيد. قمنا بتضمين أحزمة مضادة للكهرباء الساكنة وبكرات تمتص الصدمات لتقليل الاهتزازات، مما يحافظ على مستويات التعبئة ضمن ثبات بنسبة 1٪ تقريبًا من دفعة إلى أخرى. يتضمن تصميمنا مناطق انتقال متحدة الطور وأقسامًا يمكنها تعديل السرعة حسب الحاجة. تقلل هذه الميزات من معدلات التسرب بنحو 34٪، وتسمح للمشغلين بالتبديل بين الأشكال من عبوات 250 مل إلى 5 لتر في أقل من 15 دقيقة فقط. تضمن الربطات المغناطيسية التي تربط كل مقطع أن تعمل رؤوس التعبئة المتعددة معًا بسلاسة. يؤدي هذا التناسق إلى زيادة الإنتاج الكلي بنحو 22٪ عند التشغيل المستمر في ظروف الإنتاج.

الأتمتة، وأنظمة التحكم، ودمج التقنيات الذكية

تستفيد خطوط تعبئة المياه الحديثة من الأتمتة المتقدمة لتعظيم الدقة والكفاءة وفترات التشغيل. وتشمل التقنيات الرئيسية التي تقود هذا التحول ما يلي:

أنظمة تحكم PLC لمزامنة خط الإنتاج بالكامل

تُعد وحدات التحكم المنطقية القابلة للبرمجة (PLCs) بمثابة الجهاز العصبي المركزي لعمليات التعبئة، حيث تنظم المراحل بدءًا من الشطف وحتى وضع الملصقات بدقة توقيت تبلغ ±0.5%. ومن خلال دمج البيانات المستمدة من أجهزة الاستشعار ومحركات السيرفو، تقوم وحدات التحكم هذه بتعديل سرعات التعبئة ديناميكيًا أثناء تغيير الحاويات، مما يضمن إنتاجًا متسقًا حتى أثناء التحولات السريعة في الأحجام.

المراقبة الممكنة بواسطة إنترنت الأشياء (IoT) والصيانة التنبؤية لتقليل فترات التوقف

تحتوي أجهزة الاستشعار الخاصة بالإنترنت الصناعي على الماكينات على مراقبة المؤشرات الرئيسية لحالة المعدات، بما في ذلك مستويات الاهتزاز ودرجات حرارة التشغيل وكفاءة تشغيل المحركات. وجدت دراسة حديثة من العام الماضي حول الصيانة التنبؤية أن المرافق في صناعة المشروبات شهدت توقفًا غير متوقع أقل بنسبة ثلث تقريبًا عند تنفيذ أنظمة أجهزة الاستشعار هذه. يقوم لوحة التحكم السحابية بإرسال تنبيهات عندما تكتشف مشاكل ناشئة، مثل ارتفاع درجة حرارة محمل حزام النقل. وهذا يمنح فرق الصيانة الوقت لحل المشكلات قبل أن تتوقف المعدات تمامًا، مما يوفر المال ووقت الإنتاج.

ضمان الجودة القائم على البيانات مع أجهزة الاستشعار ودورات التغذية الراجعة الفورية

| المتر | نوع جهاز الاستشعار | نطاق التسامح |

|---|---|---|

| دقة حجم التعبئة | جهاز قياس التدفق | ±2 مل |

| عزم قبضة الربط | محول القوة | 8–12 نيوتن متر |

| محاذاة الملصق | رؤية الآلات | ±0.3 مم |

تُنتج أجهزة الاستشعار من 500 إلى 1000 نقطة بيانات في الثانية، مما يسمح بالإصلاحات الفورية. على سبيل المثال، عندما يستدعي كشف الرغوة إرسال تنبيه، تقوم الفوهات تلقائيًا بتقليل التدفق للحفاظ على اتساق التعبئة، وهو ما يدل على التحكم التكيفي في الوقت الفعلي.

موازنة الأتمتة العالية مع المرونة التشغيلية في الخطوط الحديثة

يُركّز المصنعون الرائدون الآن على تصاميم وحداتية تدعم تغييرات سريعة في التنسيقات دون التضحية بمزايا الأتمتة. كما ورد في تقرير تقرير الأتمتة الصناعية 2024 يمكن للأنظمة الحديثة التبديل بين عبوات 500 مل و1 لتر في أقل من 8 دقائق — أي أسرع بنسبة 68٪ مقارنةً بالتكوينات الثابتة — مما يمكّن من الاستجابة المرنة للتغيرات في متطلبات السوق.

الكفاءة والاستدامة والاتجاهات المستقبلية في خطوط تعبئة المياه

تم تصميم خطوط تعبئة المياه الحديثة لـ كفاءة الطاقة و الاستدامة تحقيق إنتاجية عالية مع تقليل الأثر البيئي. وتُقلل الأنظمة الآلية استهلاك الطاقة بنسبة تصل إلى 30٪ مقارنةً بالعمليات اليدوية من خلال ضوابط المحركات المُحسّنة وإدارة طاقة حالة الخمول ( تقرير ابتكارات تعبئة المياه 2024 ).

مكاسب الكفاءة في استهلاك الطاقة والموارد من خلال الأتمتة

- مشغلات التردد المتغيرة (VFD) تُعدّل سرعات الناقلات بناءً على الطلب الفعلي، مما يقلل بشكل كبير من هدر الطاقة

- تُعيد أنظمة استرداد المياه 92٪ من مياه الشطف لاستخدامها مجددًا في مراحل ما قبل التنظيف

- تنسق وحدات التحكم المنطقية المتقدمة (PLCs) دورات التسخين والملء والتبريد للحد من الفاقد الحراري وتحسين الكفاءة العامة للنظام

المصانع الذكية وإعادة تدوير المياه بنظام الدورة المغلقة كاتجاهات ناشئة

تعمل آلات التعبئة المتصلة بتقنية إنترنت الأشياء الآن جنبًا إلى جنب مع أنظمة SCADA عبر المرافق بأكملها، مما يمنح المديرين رؤية فورية حول كيفية استخدام الموارد في جميع مراحل الإنتاج. قام أحد كبار شركات المشروبات مؤخرًا بتطبيق ما أسموه بالنظام الدائري للمياه لخطوط تعبئتها. ويتمكن هذا النظام من إعادة تدوير حوالي 95% من المياه المستخدمة أثناء العمليات، وهي نسبة مثيرة للإعجاب بالنظر إلى أن معظم المصانع تواجه صعوبات في تحقيق معدلات أقل بكثير. كما نجحوا أيضًا في خفض المنتجات الناتجة عن الهدر إلى أقل من نصف بالمئة، وهو ما يسعد مديري المصانع. تساعد هذه التحسينات في دفع الاهتمام بمعايير الشهادة ISO 14001، حيث يقوم المصنعون بتتبع الكمية الدقيقة من انبعاثات الكربون لكل ألف زجاجة تخرج من خط الإنتاج. بالنسبة للشركات التي تسعى إلى جعل عملياتها أكثر اخضرارًا دون التضحية بالكفاءة، فإن هذه الأرقام تحكي قصة مهمة عن الإمكانيات المتوفرة عندما تلتقي التكنولوجيا بأهداف الاستدامة.

الأسئلة الشائعة

ما هي دقة آلات تعبئة المياه الحديثة؟

يمكن للآلات الحديثة لتعبئة المياه تحقيق دقة تبلغ حوالي 0.5٪ من خلال استخدام فوهات ذكية وأنظمة تحكم متقدمة.

كيف تتعامل آلات تعبئة المياه مع تصميمات الزجاجات المختلفة؟

تقوم الآلية بتعديل التدفق ديناميكيًا لاستيعاب أحجام وتصاميم الزجاجات المختلفة، مما يضمن مستويات تعبئة متسقة.

ما الفوائد الناتجة عن تقنية التنظيف في الموقع (Clean-in-Place)؟

تبسّط تقنية التنظيف في الموقع عمليات التنظيف بين الدفعات، مما يجعلها ضرورية للمنشآت التي تمتلك خطوط إنتاج مستمرة.

كيف تحسّن تقنية إنترنت الأشياء (IoT) عمليات تعبئة المياه؟

تمكّن تقنية إنترنت الأشياء من المراقبة الفورية والصيانة الاستباقية، مما يقلل من توقف التشغيل غير المتوقع ويحسن الكفاءة العامة.

ما اتجاهات الاستدامة في خطوط تعبئة المياه؟

تشمل الاتجاهات أتمتة كفوءة في استهلاك الطاقة، وأنظمة استرجاع المياه، وإعادة التدوير ذات الحلقة المغلقة لتقليل الأثر البيئي.