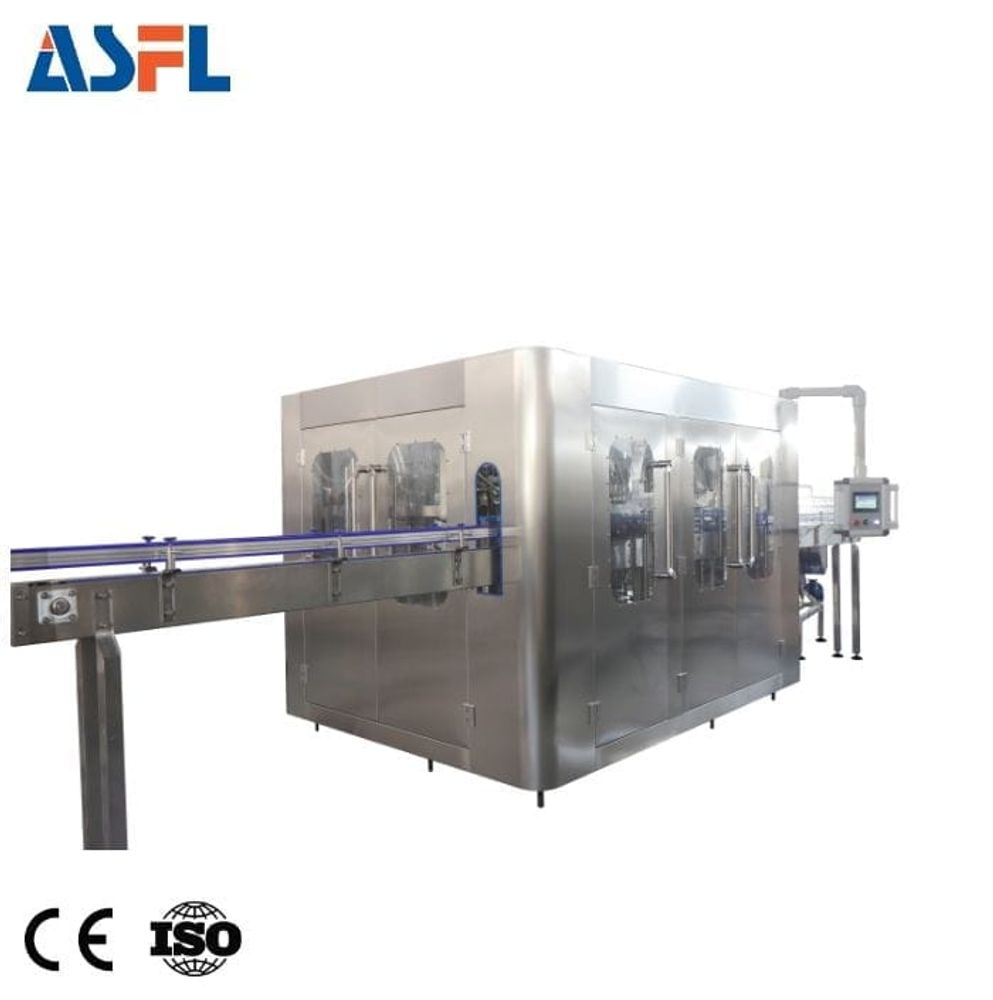

Fonctionnement principal de la machine de remplissage d'eau

Contrôle de précision grâce aux buses et vannes de remplissage

Les équipements modernes de remplissage d'eau atteignent une précision d'environ 0,5 % grâce à des buses intelligentes contrôlées par microprocesseurs et à des vannes actionnées par servomoteurs. La machine ajuste le débit entre environ 200 millilitres et 5 litres chaque seconde, en modifiant automatiquement le flux selon les différents modèles de bouteilles qui passent sur la chaîne. Les systèmes haut de gamme intègrent des capteurs capables de détecter les variations de pression, maintenant ainsi un niveau de remplissage constant, qu'il s'agisse de bouteilles plastique PET, de récipients en verre ou de contenants destinés à être réutilisés. Cela signifie que les opérateurs n'ont pas besoin de vérifier et régler manuellement les paramètres en permanence, ce qui économise du temps et réduit les erreurs pendant les cycles de production.

Systèmes de remplissage automatiques multi-têtes pour une haute productivité

Les systèmes de remplissage rotatifs sont équipés de 12 à 48 buses et peuvent traiter plus de 40 000 bouteilles par heure tout en maintenant une grande précision. Les performances s'améliorent encore davantage selon les configurations spécifiques. Selon des rapports récents de l'industrie datant de l'année dernière, ceux dotés de 16 têtes réduisent le temps de changement de format d'environ 30 % par rapport aux agencements linéaires traditionnels. Pour les producteurs alimentaires et les fabricants de boissons soucieux de la conformité, la plupart des systèmes intègrent désormais des pièces en acier inoxydable au contact des produits. De nombreux modèles incluent également une technologie de nettoyage en place (Clean-in-Place), ce qui facilite grandement le nettoyage entre les lots, particulièrement important pour les installations fonctionnant en continu jour après jour.

Technologie anti-mousse haute précision pour une qualité de remplissage constante

Les modules avancés de dégazage sous vide éliminent 99,8 % de l'air dissous avant le remplissage, empêchant la formation d'écume et les sous-remplissages. Des capteurs ultrasonores détectent les bulles résiduelles avec une résolution de 0,2 mm, déclenchant automatiquement des cycles de compensation. Cette technologie réduit les pertes annuelles de produit de 12 à 18 % dans les usines de grande envergure et garantit des niveaux de remplissage uniformes pour les eaux gazeuses comme plates.

Flux de travail intégré : Du rinçage des bouteilles à la mise en bouchon et à l'étiquetage

Unité de rinçage des bouteilles : Garantir des récipients exempts de contamination

Des jets d'air à haute pression et des pulvérisations désinfectantes éliminent les particules et les micro-organismes des bouteilles avant le remplissage. Des durées d'exposition et un positionnement optimisés des buses permettent une efficacité de stérilisation de 99,9 %, facilitant la conformité aux réglementations de sécurité alimentaire et minimisant les risques de contamination dans les applications sensibles de boissons.

Unité de remplissage : Étape principale avec des techniques avancées de machine de remplissage d'eau

Les machines modernes de remplissage d'eau utilisent des systèmes de mesure volumétrique avec une précision de ±0,5 %, validés dans la recherche sur l'automatisation de la production de boissons. recherche sur l'automatisation de la production de boissons les conceptions intégrées permettent une production dépassant 1 200 contenants/heure tout en respectant les normes d'hygiène ISO 22000. Des capacités de changement rapide permettent d'adapter différentes tailles de bouteilles, améliorant ainsi la flexibilité opérationnelle lors de séries de production variées.

Capuchonnage automatique avec têtes de capuchonnage magnétiques pour une étanchéité garantie

Le contrôle électromagnétique du couple applique précisément les bouchons sur des matériaux tels que le PP, le PET et l'aluminium, assurant des joints étanches sans endommager les filetages ni compromettre la carbonatation. Des capteurs vérifient chaque bouchon toutes les 0,2 seconde, rejetant automatiquement les unités dont le couple est en dehors des plages acceptables (8–12 Nm), préservant ainsi l'intégrité du produit.

Unité d'étiquetage : application précise pour une cohérence de marque

La robotique assistée par vision applique des étiquettes avec une tolérance de 0,1 mm, en s'ajustant en temps réel aux surfaces courbes et aux fluctuations de température. Des adhésifs résistants aux UV combinés à des mécanismes de séchage instantané empêchent le glissement pendant le transport — essentiel pour préserver l'apparence de la marque et l'impact en rayon dans les environnements de vente au détail.

Systèmes de convoyage et de manipulation des bouteilles pour un fonctionnement sans à-coups

Convoyeur tournant pour une alimentation et un positionnement précis des bouteilles

Les convoyeurs tournants atteignent une précision de positionnement d'environ 0,5 mm grâce à des systèmes de contrôle PLC fonctionnant conjointement avec des capteurs infrarouges qui surveillent en permanence la position des bouteilles. Selon des données industrielles, ces systèmes réduisent les problèmes d'alignement d'environ 72 pour cent par rapport aux configurations linéaires traditionnelles, comme indiqué dans le rapport Packaging Dynamics de l'année dernière, et peuvent traiter plus de 30 000 bouteilles par heure. La capacité de ces machines à ajuster leur vitesse à l'aide de moteurs servo, combinée à des rails de guidage correctement positionnés, garantit un flux fluide des conteneurs vers les zones de rinçage ou les buses de remplissage, sans provoquer de blocages. La plupart des professionnels de l'emballage savent que les tables tournantes permettent d'éviter les ralentissements de production car elles s'intègrent très bien avec les équipements de désempilage en amont et les machines d'étiquetage en aval du processus.

Conception du système de convoyeur pour une intégration fluide avec les unités de remplissage

Les segments modulaires du convoyeur en acier inoxydable sont équipés de fixations à démontage rapide qui s'adaptent parfaitement aux interfaces des machines de remplissage sans aucune difficulté. Nous avons intégré des courroies antistatiques ainsi que des rouleaux amortisseurs afin de réduire les vibrations, ce qui maintient la précision de nos niveaux de remplissage à environ 1 % de cohérence d'un lot à l'autre. Notre conception inclut des zones de transfert coniques et des sections pouvant ajuster leur vitesse selon les besoins. Ces caractéristiques réduisent les taux de déversement d'environ 34 % et permettent aux opérateurs de changer de format, passant des bouteilles de 250 ml jusqu'à 5 L, en un peu plus de 15 minutes chrono. Des accouplements magnétiques reliant chaque segment assurent une coordination fluide entre plusieurs têtes de remplissage. Cette synchronisation augmente le débit global d'environ 22 % lors d'un fonctionnement continu en conditions de production.

Automatisation, systèmes de contrôle et intégration de technologies intelligentes

Les lignes modernes de remplissage d'eau exploitent une automatisation avancée pour maximiser la précision, l'efficacité et la disponibilité. Les technologies clés à l'origine de cette transformation incluent :

Systèmes de contrôle par automate programmable synchronisant l'ensemble de la chaîne de production

Les automates programmables (API) constituent le système nerveux central des opérations de mise en bouteille, coordonnant les étapes allant du rinçage à l'étiquetage avec une précision temporelle de ±0,5 %. En intégrant les données provenant des capteurs et des moteurs servo, les API ajustent dynamiquement les vitesses de remplissage lors des changements de contenant, garantissant une production constante même lors de modifications rapides de taille.

Surveillance activée par l'Internet des objets (IoT) et maintenance prédictive pour réduire les temps d'arrêt

Des capteurs IoT intégrés dans les machines surveillent des signes clés de l'état des équipements, tels que les niveaux de vibration, les températures de fonctionnement et l'efficacité du fonctionnement des moteurs. Une étude récente de l'année dernière sur la maintenance prédictive a révélé que les installations du secteur des boissons ont connu environ un tiers de temps d'arrêt imprévu en moins lorsqu'elles ont mis en œuvre ces systèmes de capteurs. Le tableau de bord cloud envoie des alertes lorsqu'il détecte l'apparition de problèmes, par exemple lorsque le roulement d'un convoyeur commence à trop chauffer. Cela donne aux équipes de maintenance le temps de résoudre les problèmes avant qu'une panne totale ne se produise, ce qui permet d'économiser à la fois de l'argent et du temps de production.

Assurance qualité pilotée par les données avec boucles de rétroaction en temps réel

| Pour les produits de base | Type de capteur | Plage de tolérance |

|---|---|---|

| Précision du volume de remplissage | Compteur de flux | ±2 mL |

| Couple de visserie | Transducteur de force | 8–12 Nm |

| Alignement des étiquettes | Vision machine | ±0,3 mm |

Les capteurs génèrent entre 500 et 1 000 points de données par seconde, permettant des corrections immédiates. Par exemple, lorsque la détection d'écume déclenche une alerte, les buses réduisent automatiquement le débit afin de préserver la constance du remplissage, illustrant ainsi un contrôle adaptatif en temps réel.

Allier une haute automatisation à la flexibilité opérationnelle dans les lignes modernes

Les principaux fabricants mettent désormais l'accent sur des conceptions modulaires qui permettent des changements de format rapides sans sacrifier les avantages de l'automatisation. Comme indiqué dans un rapport sur l'automatisation industrielle 2024 , les systèmes modernes peuvent passer de bouteilles de 500 ml à 1 L en moins de 8 minutes, soit 68 % plus rapidement que les configurations rigides, permettant ainsi une réponse agile aux demandes changeantes du marché.

Efficacité, durabilité et tendances futures des lignes de remplissage d'eau

Les lignes de remplissage d'eau modernes sont conçues pour efficacité énergétique et durabilité , assurant un débit élevé tout en réduisant l'impact environnemental. Les systèmes automatisés réduisent la consommation d'énergie jusqu'à 30 % par rapport aux procédés manuels grâce à une gestion optimisée des moteurs et une régulation de la puissance en état d'inactivité ( rapport 2024 sur les innovations en embouteillage d'eau ).

Gains d'efficacité énergétique et des ressources grâce à l'automatisation

- Variateurs de fréquence (VFD) ajustent la vitesse des convoyeurs en fonction de la demande en temps réel, réduisant ainsi significativement le gaspillage d'énergie

- Les systèmes de récupération d'eau réutilisent 92 % de l'eau de rinçage pour les étapes de pré-nettoyage

- Les API avancés coordonnent les cycles de chauffage, de remplissage et de refroidissement afin de minimiser les pertes thermiques et d'améliorer l'efficacité globale du système

Usines intelligentes et recyclage fermé de l'eau en tant que tendances émergentes

Les machines de remplissage connectées à la technologie IoT fonctionnent désormais en synergie avec des systèmes SCADA dans l'ensemble des installations, offrant aux gestionnaires une visibilité instantanée sur l'utilisation des ressources tout au long de la production. Une grande entreprise de boissons a récemment mis en œuvre ce qu'elle appelle un système circulaire d'eau pour ses lignes de conditionnement. Ce dispositif parvient à recycler environ 95 % de l'eau utilisée pendant les opérations, ce qui est assez impressionnant compte tenu du fait que la plupart des usines peinent à atteindre des taux bien inférieurs. L'entreprise est également parvenue à réduire les déchets à moins de la moitié d'un pour cent, un résultat qui ravit les responsables d'usine. Ces améliorations contribuent à susciter un intérêt croissant pour les normes de certification ISO 14001, dans le cadre desquelles les fabricants mesurent précisément la quantité de carbone émise pour chaque millier de bouteilles produites. Pour les entreprises souhaitant rendre leurs activités plus écologiques sans sacrifier l'efficacité, ces chiffres illustrent de manière significative ce qui est possible lorsque la technologie rejoint les objectifs de durabilité.

FAQ

Quelle est la précision des machines modernes de remplissage d'eau ?

Les machines modernes de remplissage d'eau peuvent atteindre une précision d'environ 0,5 % grâce à l'utilisation de buses intelligentes et de systèmes de contrôle avancés.

Comment les machines de remplissage gèrent-elles les différents designs de bouteilles ?

L'appareil ajuste dynamiquement le débit pour s'adapter aux différentes tailles et formes de bouteilles, garantissant des niveaux de remplissage constants.

Quels sont les avantages de la technologie de nettoyage en place (CIP) ?

La technologie de nettoyage en place simplifie les procédures de nettoyage entre les lots, ce qui est essentiel pour les installations disposant de lignes de production continues.

Comment la technologie IoT améliore-t-elle les opérations de remplissage d'eau ?

L'IoT permet une surveillance en temps réel et une maintenance prédictive, réduisant les arrêts imprévus et améliorant l'efficacité globale.

Quelles sont les tendances en matière de durabilité pour les lignes de remplissage d'eau ?

Les tendances incluent l'automatisation écoénergétique, les systèmes de récupération d'eau et le recyclage en boucle fermée afin de réduire l'impact environnemental.

Table des Matières

- Fonctionnement principal de la machine de remplissage d'eau

-

Flux de travail intégré : Du rinçage des bouteilles à la mise en bouchon et à l'étiquetage

- Unité de rinçage des bouteilles : Garantir des récipients exempts de contamination

- Unité de remplissage : Étape principale avec des techniques avancées de machine de remplissage d'eau

- Capuchonnage automatique avec têtes de capuchonnage magnétiques pour une étanchéité garantie

- Unité d'étiquetage : application précise pour une cohérence de marque

- Systèmes de convoyage et de manipulation des bouteilles pour un fonctionnement sans à-coups

-

Automatisation, systèmes de contrôle et intégration de technologies intelligentes

- Systèmes de contrôle par automate programmable synchronisant l'ensemble de la chaîne de production

- Surveillance activée par l'Internet des objets (IoT) et maintenance prédictive pour réduire les temps d'arrêt

- Assurance qualité pilotée par les données avec boucles de rétroaction en temps réel

- Allier une haute automatisation à la flexibilité opérationnelle dans les lignes modernes

- Efficacité, durabilité et tendances futures des lignes de remplissage d'eau

-

FAQ

- Quelle est la précision des machines modernes de remplissage d'eau ?

- Comment les machines de remplissage gèrent-elles les différents designs de bouteilles ?

- Quels sont les avantages de la technologie de nettoyage en place (CIP) ?

- Comment la technologie IoT améliore-t-elle les opérations de remplissage d'eau ?

- Quelles sont les tendances en matière de durabilité pour les lignes de remplissage d'eau ?