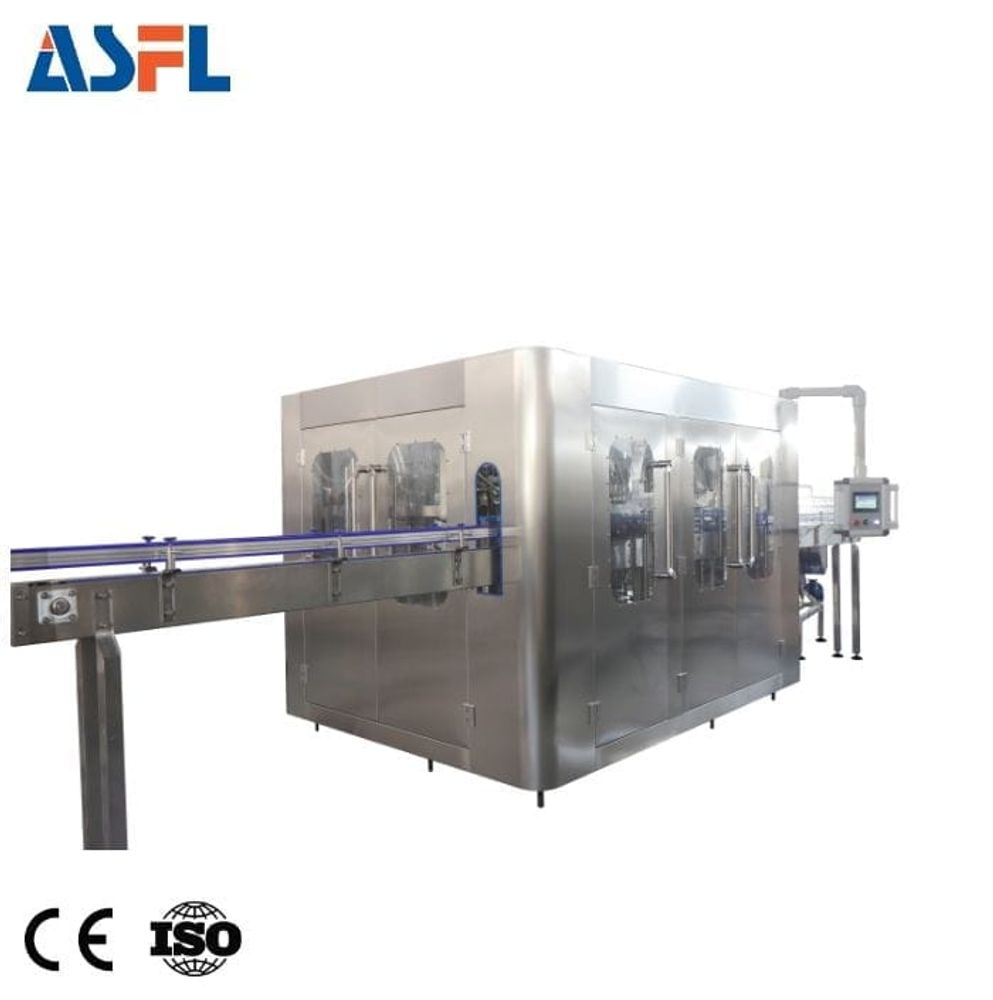

Funcionalidade Principal da Máquina de Envase de Água

Controle de Precisão por Meio de Bicos e Válvulas de Enchimento

Os equipamentos atuais de enchimento de água conseguem uma precisão de cerca de 0,5%, graças a bicos inteligentes controlados por microprocessadores e válvulas acionadas por servomotores. A máquina ajusta o fluxo entre aproximadamente 200 mililitros e 5 litros por segundo, alterando automaticamente conforme diferentes designs de garrafas passam pela linha. Os sistemas de alta performance possuem sensores integrados que detectam variações de pressão, mantendo os níveis de enchimento estáveis, independentemente de se tratarem de garrafas plásticas PET, recipientes de vidro ou modelos destinados à reutilização. Isso significa que os operadores não precisam verificar e ajustar constantemente as configurações manualmente, o que economiza tempo e reduz erros durante as produções.

Sistemas de Enchimento Automáticos com Múltiplas Cabeças para Alta Produtividade

Sistemas rotativos de enchimento vêm com entre 12 e 48 bicos e podem lidar com mais de 40 mil garrafas por hora, mantendo ao mesmo tempo uma precisão bastante elevada. Os números melhoram ainda mais ao analisar configurações específicas. De acordo com relatórios recentes do setor do ano passado, os sistemas com 16 cabeças reduziram o tempo de troca em cerca de 30 por cento em comparação com arranjos lineares tradicionais. Para produtores de alimentos e bebidas preocupados com conformidade, a maioria dos sistemas agora possui peças em aço inoxidável nos pontos de contato com o produto. Muitos também incorporam tecnologia de Limpeza In-loco (CIP), o que facilita muito a limpeza entre lotes, especialmente importante para instalações que operam linhas de produção ininterruptas dia após dia.

Tecnologia Anti-espumação de Alta Precisão para Qualidade de Enchimento Consistente

Módulos avançados de dessgaseificação a vácuo removem 99,8% do ar dissolvido antes do enchimento, evitando a formação de espuma e níveis insuficientes de enchimento. Sensores ultrassônicos detectam bolhas residuais com resolução de 0,2 mm, acionando ciclos automáticos de compensação. Esta tecnologia reduz o desperdício anual de produto em 12–18% em instalações de grande escala e garante níveis uniformes de enchimento tanto para águas gaseificadas quanto não gaseificadas.

Fluxo de Trabalho Integrado: Do Enxágue da Garrafa ao Tampão e Rotulagem

Unidade de Enxágue de Garrafas: Garantindo Recipientes Isentos de Contaminação

Jatos de ar de alta pressão e pulverizações sanitizantes eliminam partículas e micro-organismos das garrafas antes do enchimento. Tempos de permanência otimizados e posicionamento de bicos permitem uma eficácia de esterilização de 99,9%, apoiando a conformidade com regulamentações de segurança alimentar e minimizando riscos de contaminação em aplicações sensíveis de bebidas.

Unidade de Enchimento: Etapa Principal com Técnicas Avançadas de Máquina de Enchimento de Água

Máquinas contemporâneas de enchimento de água utilizam sistemas de medição volumétrica com precisão de ±0,5%, validados em pesquisas sobre automação na produção de bebidas . Design integrado permite produção superior a 1.200 recipientes/hora, mantendo os padrões de higiene ISO 22000. Capacidade de troca rápida acomoda diversos tamanhos de garrafas, aumentando a flexibilidade operacional em diferentes lotes de produção.

Tampagem Automática com Cabeçotes Magnéticos para Integridade do Selo

O controle eletromagnético de torque aplica tampas com precisão em materiais como PP, PET e alumínio, garantindo selagens à prova de vazamentos sem danificar roscas ou comprometer a carbonatação. Sensores verificam cada tampa a cada 0,2 segundos, rejeitando automaticamente unidades que estejam fora da faixa aceitável de torque (8–12 Nm), mantendo assim a integridade do produto.

Unidade de Rotulagem: Aplicação de Precisão para Consistência da Marca

A robótica guiada por visão aplica rótulos com tolerância de 0,1 mm, ajustando em tempo real para superfícies curvas e flutuações de temperatura. Adesivos resistentes aos raios UV combinados com mecanismos de secagem instantânea evitam deslizamentos durante o transporte—essencial para preservar a aparência da marca e o impacto nas prateleiras em ambientes de varejo.

Sistemas de Transporte e Manuseio de Garrafas para Operação Contínua

Conveyor de Plataforma Giratória para Alimentação e Posicionamento Preciso de Garrafas

Os transportadores de mesa giratória alcançam uma precisão de posicionamento de cerca de 0,5 mm graças a sistemas de controle PLC que funcionam em conjunto com sensores infravermelhos, os quais monitoram continuamente as posições das garrafas. Dados do setor mostram que esses sistemas reduzem aproximadamente 72 por cento dos problemas de alinhamento em comparação com configurações lineares tradicionais, segundo o relatório Packaging Dynamics do ano passado, além de conseguirem gerenciar mais de 30 mil garrafas por hora. A forma como essas máquinas ajustam sua velocidade utilizando motores servo combinados com trilhos-guia adequadamente posicionados garante que os recipientes fluam suavemente para áreas de enxágue ou bicos de enchimento sem causar entupimentos. A maioria dos profissionais de embalagem sabe que as mesas giratórias ajudam a evitar interrupções na produção porque funcionam muito bem com os equipamentos desembaraçadores anteriores e com as máquinas de rotulagem após a conclusão do processamento.

Projeto do Sistema Transportador para Integração Suave com Unidades de Enchimento

Os segmentos modulares de esteira em aço inoxidável vêm equipados com fixadores de liberação rápida que se encaixam perfeitamente nas interfaces da máquina de enchimento sem qualquer dificuldade. Incorporamos correias antiestáticas juntamente com rolos absorvedores de choque para reduzir as vibrações, o que mantém nossos níveis de enchimento com uma consistência de cerca de 1% de lote para lote. Nosso projeto inclui áreas de transferência cônicas e seções que podem ajustar a velocidade conforme necessário. Essas características reduzem as taxas de derramamento em aproximadamente 34% e permitem aos operadores alterar formatos de frascos de 250 ml até 5 L em pouco mais de 15 minutos. Acoplamentos magnéticos que conectam cada segmento garantem que múltiplos cabeçotes de enchimento funcionem juntos de forma suave. Essa sincronização aumenta a produtividade geral em cerca de 22% quando em operação contínua em ambientes de produção.

Automação, Sistemas de Controle e Integração de Tecnologia Inteligente

As linhas modernas de enchimento de água utilizam automação avançada para maximizar precisão, eficiência e tempo de atividade. As principais tecnologias que impulsionam esta transformação incluem:

Sistemas de Controle PLC Sincronizando Toda a Linha de Produção

Os Controladores Lógicos Programáveis (CLPs) atuam como o sistema nervoso central das operações de engarrafamento, coordenando etapas desde a lavagem até a rotulagem com precisão temporal de ±0,5%. Ao integrar dados de sensores e motores servo, os CLPs ajustam dinamicamente as velocidades de enchimento durante a transição entre recipientes, garantindo produção constante mesmo durante mudanças rápidas de tamanho.

Monitoramento Habilitado por IoT e Manutenção Preditiva para Reduzir Tempo de Inatividade

Sensores IoT embutidos em máquinas monitoram sinais importantes da saúde dos equipamentos, incluindo níveis de vibração, temperaturas de operação e a eficiência com que os motores estão funcionando. Um estudo recente do ano passado sobre manutenção preditiva constatou que instalações na indústria de bebidas tiveram cerca de um terço menos tempo de inatividade inesperado ao implementar esses sistemas de sensores. O painel em nuvem envia alertas quando detecta problemas emergentes, como quando um rolamento da esteira transportadora começa a esquentar demais. Isso dá às equipes de manutenção tempo para corrigir os problemas antes que algo falhe completamente, o que economiza dinheiro e tempo de produção.

Garantia de Qualidade Baseada em Dados com Sensores e Laços de Feedback em Tempo Real

| Metricidade | Tipo de sensor | Faixa de tolerância |

|---|---|---|

| Precisão do Volume de Enchimento | Medidor de fluxo | ±2 mL |

| Torque de rosca | Transdutor de força | 8–12 Nm |

| Alinhamento de Etiquetas | Visão Artificial | ±0,3 mm |

Os sensores geram de 500 a 1.000 pontos de dados por segundo, permitindo correções imediatas. Por exemplo, quando a detecção de espuma aciona um alerta, os bicos reduzem automaticamente o fluxo para preservar a consistência do enchimento, demonstrando controle adaptativo em tempo real.

Equilibrando Alta Automação com Flexibilidade Operacional em Linhas Modernas

Os principais fabricantes agora enfatizam designs modulares que suportam mudanças rápidas de formato sem sacrificar os benefícios da automação. Conforme destacado em um relatório de Automação Industrial 2024 , sistemas modernos podem alternar entre garrafas de 500ml e 1L em menos de 8 minutos — 68% mais rápido do que configurações rígidas — permitindo resposta ágil às demandas de mercado em constante mudança.

Eficiência, Sustentabilidade e Tendências Futuras em Linhas de Envase de Água

Linhas de envase de água modernas são projetadas para eficiência Energética e sustentabilidade , alcançando alto rendimento enquanto reduzem o impacto ambiental. Sistemas automatizados reduzem o consumo de energia em até 30% em comparação com processos manuais, por meio de controles otimizados de motores e gestão de energia em estado ocioso ( relatório de Inovações em Envase de Água 2024 ).

Ganhos de Eficiência Energética e de Recursos por meio da Automação

- Inversores de frequência (VFD) modulam as velocidades das esteiras com base na demanda em tempo real, reduzindo significativamente o desperdício de energia

- Sistemas de recuperação de água recuperam 92% da água de enxágue para reutilização nas etapas de pré-limpeza

- CLPs avançados coordenam os ciclos de aquecimento, enchimento e resfriamento para minimizar perdas térmicas e melhorar a eficiência geral do sistema

Fábricas Inteligentes e Reciclagem Fechada de Água como Tendências Emergentes

Máquinas de enchimento conectadas à tecnologia IoT agora funcionam em conjunto com sistemas SCADA em todas as instalações, dando aos gestores visibilidade imediata sobre como os recursos estão sendo utilizados ao longo da produção. Uma grande empresa de bebidas implementou recentemente o que chamam de sistema circular de água para suas linhas de engarrafamento. O sistema consegue reciclar cerca de 95% da água durante as operações, o que é bastante impressionante considerando que a maioria das fábricas tem dificuldade com taxas muito mais baixas. Eles também conseguiram manter os resíduos abaixo de meio por cento, algo que deixa os gestores das fábricas satisfeitos. Esse tipo de melhoria está ajudando a impulsionar o interesse pelos padrões de certificação ISO 14001, nos quais os fabricantes acompanham exatamente quanto carbono é emitido a cada mil garrafas produzidas. Para empresas que desejam tornar suas operações mais sustentáveis sem sacrificar a eficiência, esses números contam uma história importante sobre o que é possível quando a tecnologia encontra os objetivos de sustentabilidade.

Perguntas Frequentes

Qual é a precisão das máquinas modernas de enchimento de água?

As máquinas modernas de enchimento de água podem atingir cerca de 0,5% de precisão por meio do uso de bicos inteligentes e sistemas avançados de controle.

Como as máquinas de enchimento de água lidam com diferentes designs de garrafas?

A maquinaria ajusta dinamicamente o fluxo para acomodar diferentes tamanhos e designs de garrafas, garantindo níveis consistentes de enchimento.

Quais são os benefícios da tecnologia Limpeza no Próprio Local (Clean-in-Place)?

A tecnologia Limpeza no Próprio Local simplifica os processos de limpeza entre lotes, sendo essencial para instalações com linhas de produção contínuas.

Como a tecnologia IoT melhora as operações de enchimento de água?

A IoT permite monitoramento em tempo real e manutenção preditiva, reduzindo paradas inesperadas e melhorando a eficiência geral.

Quais são as tendências em sustentabilidade para linhas de enchimento de água?

As tendências incluem automação energeticamente eficiente, sistemas de recuperação de água e reciclagem em circuito fechado para reduzir o impacto ambiental.

Sumário

- Funcionalidade Principal da Máquina de Envase de Água

-

Fluxo de Trabalho Integrado: Do Enxágue da Garrafa ao Tampão e Rotulagem

- Unidade de Enxágue de Garrafas: Garantindo Recipientes Isentos de Contaminação

- Unidade de Enchimento: Etapa Principal com Técnicas Avançadas de Máquina de Enchimento de Água

- Tampagem Automática com Cabeçotes Magnéticos para Integridade do Selo

- Unidade de Rotulagem: Aplicação de Precisão para Consistência da Marca

- Sistemas de Transporte e Manuseio de Garrafas para Operação Contínua

-

Automação, Sistemas de Controle e Integração de Tecnologia Inteligente

- Sistemas de Controle PLC Sincronizando Toda a Linha de Produção

- Monitoramento Habilitado por IoT e Manutenção Preditiva para Reduzir Tempo de Inatividade

- Garantia de Qualidade Baseada em Dados com Sensores e Laços de Feedback em Tempo Real

- Equilibrando Alta Automação com Flexibilidade Operacional em Linhas Modernas

- Eficiência, Sustentabilidade e Tendências Futuras em Linhas de Envase de Água

-

Perguntas Frequentes

- Qual é a precisão das máquinas modernas de enchimento de água?

- Como as máquinas de enchimento de água lidam com diferentes designs de garrafas?

- Quais são os benefícios da tecnologia Limpeza no Próprio Local (Clean-in-Place)?

- Como a tecnologia IoT melhora as operações de enchimento de água?

- Quais são as tendências em sustentabilidade para linhas de enchimento de água?