So funktioniert die Heißabfülltechnologie in Saftabfüllmaschinen

Definition und Ablauf der Heißabfülltechnologie

Das Heißabfüllverfahren hält Säfte frisch, indem diese kurz vor dem Abfüllen in Behälter auf etwa 88 bis 96 Grad Celsius (das sind rund 190 bis 205 Grad Fahrenheit) erhitzt werden. Die Hitze des Safts selbst erfüllt hier eine Doppelfunktion: Sie tötet Bakterien sowohl im Getränk als auch in der Verpackung ab. Auf künstliche Konservierungsstoffe wird dadurch verzichtet, was eine längere Haltbarkeit ermöglicht, ohne Geschmack oder Qualität zu beeinträchtigen. Heutzutage verfügen die meisten kommerziellen Saftlinien über hochentwickelte Anlagen, die die Temperaturen während der Verarbeitung präzise konstant halten können. Hersteller sprechen von thermischer Stabilisierung, wenn sie erklären, wie sie von Charge zu Charge gleichbleibende Ergebnisse erzielen und sicherstellen, dass schädliche Mikroorganismen die Behandlung nicht überleben.

Sterilisationsmechanismus: Wie Hitze Mikroben im Produkt und im Behälter abtötet

Diese Methode beseitigt schädliche Bakterien und andere unerwünschte Substanzen, indem die Proteine und Enzyme innerhalb dieser Mikroorganismen zersetzt werden, wenn sie über einen längeren Zeitraum Hitze ausgesetzt sind. Es ist entscheidend, die Temperatur über 85 Grad Celsius (etwa 185 Grad Fahrenheit) für eine Dauer von einer bis drei Minuten aufrechtzuerhalten, da zu diesem Zeitpunkt der Großteil der schädlichen Bestandteile in sauren Getränken neutralisiert wird. Wenn der erhitzte Saft in den Behälter gelangt, reinigt er durch direkten Kontakt mit der heißen Flüssigkeit jede Oberfläche der Innenseite, einschließlich der schwierig zugänglichen Gewindeflächen des Verschlusses.

Temperaturanforderungen und kritische Kontrollpunkte im Prozess

| Parameter | Reichweite | Zweck |

|---|---|---|

| Heizphase | 88—96°C (190—205°F) | Keimabtötung |

| Haltezeit | 15—180 Sekunden | Sicherstellung der mikrobiellen Abtötung |

| Fülltemperatur | ≤85°C (185°F) | Behältersterilisation |

| Kühlrate | ≤1°C/Minute | Verhinderung von Behälterverformungen |

Studien zeigen, dass das Überschreiten 90°C (194°F) für mindestens 15 Sekunden die FDA-Anforderungen für kommerzielle Sterilität bei sauren Getränken erfüllt.

Schritt-für-Schritt-Workflow: Erhitzen, Füllen, Verschließen und Kühlen

- Heizung : Der Saft wird mithilfe von Plattenwärmetauschern schnell auf die Zieltemperatur erhitzt

- Füllung : Maschinen geben die Flüssigkeit oberhalb von 85 °C innerhalb von 2–5 Sekunden in vorgewärmte Behälter ein

- Versiegelung : Die Verschlüsse werden sofort unter sterilen Bedingungen aufgebracht, um eine Rekontamination zu verhindern

- Kontrolliertes Abkühlen : Eine schrittweise Abkühlung auf 35–40 °C (95–104 °F) erzeugt eine Vakuumdichtung und verhindert ein Zusammenfallen der Behälter

Diese Abfolge ermöglicht eine haltbarkeit von 6–12 Monaten ohne Konservierungsstoffe. Obwohl es zu einem gewissen Nährstoffverlust kommt, verwenden moderne Systeme optimierte Kühlprotokolle, um Geschmack und Nährwertintegrität zu bewahren.

Wie pH-Wert und Säuregehalt Hot-Fill-Anwendungen für Saftabfüllmaschinen definieren

Warum Säfte mit niedrigem pH-Wert (sauer) ideal für die Heißabfüllung sind

Säurehaltige Säfte mit pH-Werten unter 4,5 hemmen das mikrobielle Wachstum ziemlich gut, weshalb sie sich besonders gut für Heißabfüllverfahren eignen. Das Erhitzen dieser Säfte auf etwa 85 bis 95 Grad Celsius erzeugt eine besondere Situation, bei der sowohl Hitze als auch Säure beginnen, Enzyme in Verderbniserregern wie Alicyclobacillus-Arten und verschiedenen Hefen abzubauen. Was dieses Verfahren besonders macht, ist, dass Lebensmittelhersteller so sterile Bedingungen erreichen können, ohne zusätzliche Chemikalien verwenden zu müssen. Nehmen wir Orangensaft als Beispiel: Aktuelle Forschungsergebnisse aus dem Jahr 2023 zeigten, dass Proben mit einem pH-Wert von etwa 3,5 sicher blieben und selbst nach einem ganzen Jahr Lagern im Regal nicht verderben. Die Tatsache, dass saure Umgebungen natürliche antimikrobielle Wirkungen haben, bedeutet, dass Verarbeiter die erforderliche Erhitzungszeit tatsächlich verkürzen können. Studien zeigen, dass dadurch im Vergleich zu Getränken mit neutralem pH-Wert etwa 15 bis 20 Prozent der Erhitzungszeit eingespart werden können.

Gängige saure Getränke, die mit Heißabfüllung verarbeitet werden: Säfte, Nektare, aromatisierte Wasser

Die Heißabfüllung wird häufig verwendet für:

- Fruchtsäfte (Apfel, Preiselbeere, Ananas)

- Nektare (Pfirsich, Mango, Aprikosenmischungen mit 25–50 % Fruchtgehalt)

- Aromatisierte Wasser (Zitrus-verfeinerte, beerenbetonte Varianten mit pH-Wert von 3,8–4,2)

Diese Produkte machen 78 % der weltweiten heissgefüllten Getränkeproduktion aus, da sie während der Abkühlung mikrobiologisch stabil sind. Tomatenbasierte Getränke (pH ~4,3) können bei engen Temperaturtoleranzen (±1 °C) sicher verarbeitet werden, um das Risiko einer Untersterilisation zu vermeiden.

Verlängerung der Haltbarkeit und natürliche Konservierungsvorteile

Haltbarkeit ohne Konservierungsstoffe durch thermische Stabilisierung verlängern

Wenn Saft kurz vor dem Abfüllen auf etwa 90–95 Grad Celsius (das sind ungefähr 194–203 Grad Fahrenheit) erhitzt wird, tötet das Heißabfüllverfahren lästige Verderbungskeime wie Alicyclobacillus und Hefestämme ab. Das bedeutet, dass saure Fruchtgetränke bis zu 12 bis 18 Monate lang frisch im Ladenregal stehen können, ohne dass diverse chemische Konservierungsstoffe notwendig sind. Ein kürzlich veröffentlichter Bericht von Food Preservation aus dem Jahr 2024 zeigt, dass fast sieben von zehn Getränkeherstellern auf diese Methode umgestiegen sind, um Produkte mit klareren Inhaltsstofflisten herzustellen. Der Trend setzte sich besonders im Bio-Markt und bei Unternehmen durch, die gesundheitsorientierte Säfte anbieten, wo Verbraucher großen Wert darauf legen, was tatsächlich in ihren Flaschen enthalten ist.

Abwägung der Konservierungsvorteile gegenüber möglichen Nährstoff- und Geschmacksverlusten

Wenn Lebensmittel zu lange Temperaturen über 85 Grad Celsius ausgesetzt werden, beginnen sich jene empfindlichen Vitamine, über die wir so oft hören, wie Vitamin C und B6, abzubauen. Die Abbaurate liegt bei längerer Einwirkung dieser hohen Temperaturen etwa bei 15 bis 20 Prozent. Doch hier liegt das Problem: Ungefähr 40 Prozent unserer Lebensmittel werden verschwendet, weil sie nicht lange genug haltbar sind. Daher ist es verständlich, warum kontrollierte Erhitzungsverfahren für viele Hersteller zur bevorzugten Lösung geworden sind. Nehmen wir beispielsweise moderne Saftabfüllanlagen. Diese Maschinen regulieren die Temperaturen während der Verarbeitung äußerst präzise. Dadurch gelingt es ihnen, etwa 92 bis 95 Prozent des ursprünglichen Nährwerts zu erhalten, während gleichzeitig schädliche Mikroorganismen abgetötet werden. Eine ziemlich beeindruckende Balance, wenn Sie mich fragen.

Kühlverfahren nach dem Abfüllen zur Bewahrung von Geschmack, Nährwert und Sicherheit

Schnelles Abkühlen auf 38 °C (100 °F) innerhalb von 20 Minuten nach dem Versiegeln verhindert ein Überkochen und hilft dabei:

- Bewahren Sie den frischen Geschmack, indem Sie die thermische Zersetzung und Karamellisierung stoppen

- Minimieren Sie die Vitaminoxidation durch gekühlte Tunnel mit kontrollierter Atmosphäre

- Gewährleisten Sie die Integrität des Behälters durch ausgewogene Druckausgleichung

Diese mehrstufige Kühlung stellt sicher, dass die Produkte sowohl gesetzliche Vorschriften als auch die Erwartungen der Verbraucher hinsichtlich Geschmack und Qualität erfüllen.

Behältermaterialien und Verpackungsanforderungen für das Heißabfüllverfahren

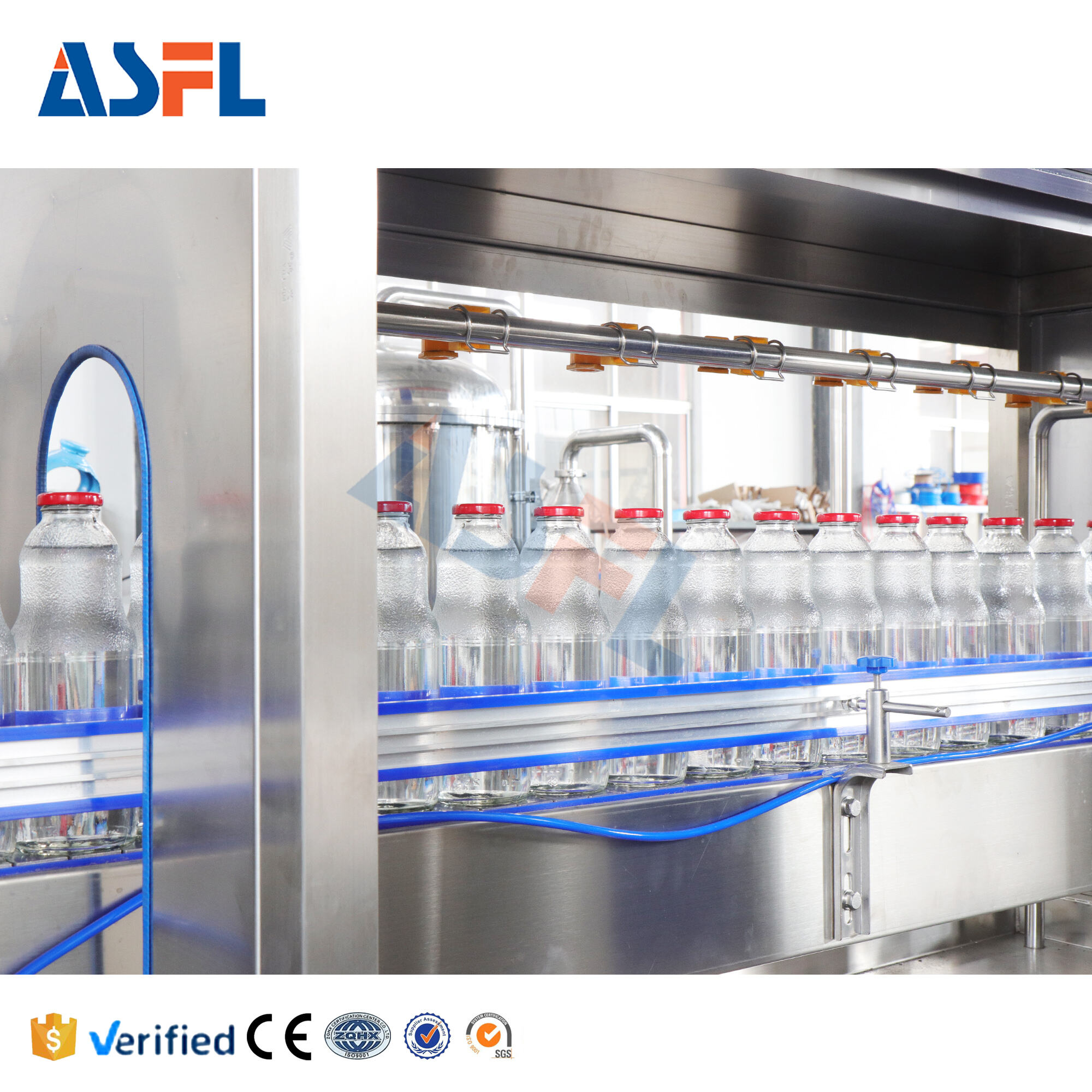

Geeignete Verpackungsmaterialien: Glas, hitzebeständiges PET und Verschlüsse

Bei Heißabfüllanwendungen müssen Behälter Temperaturen von etwa 90 Grad Celsius standhalten, ohne sich zu verformen oder zu brechen. Während Glasbehälter nahezu unempfindlich gegenüber Temperaturschwankungen sind und keine Durchdringung zulassen, haben sich die meisten Hersteller heutzutage auf hitzebeständigen PET-Kunststoff umgestellt. Der Kunststoff eignet sich besser für extrem schnelle Produktionslinien und zerbricht nicht so leicht beim Herunterfallen. Sowohl Glas als auch PET-Kunststoffe erfüllen alle erforderlichen Lebensmittelsicherheitsprüfungen, doch über die Verschlüsse wird kaum gesprochen. Diese kleinen Deckel sind jedoch sehr wichtig, da sie dichte Dichtungen bilden müssen, die der Hitzebelastung standhalten. Packaging Digest berichtete letztes Jahr, dass etwa jeder vierte Fehler bei der Heißabfüllung darauf zurückzuführen ist, dass der Verschluss nicht richtig abgedichtet war. Deshalb verwenden Unternehmen viel Zeit darauf, verschiedene Verschlussdesigns zu testen.

Behältersterilisation während des Abfüllens und strukturelle Integrität unter Hitzeeinfluss

Wenn heiße Säfte mit der Innenseite von Behältern in Kontakt kommen, wirkt dies tatsächlich wie ein sterilisierendes Mittel und tötet schädliche Bakterien wie E. coli und Salmonella ab. Doch Hersteller sehen sich einer weiteren Herausforderung gegenüber: Beim Abkühlen des Produkts nach der Pasteurisierung entsteht im Inneren der Verpackung ein Vakuum, das Probleme verursachen kann. Aus diesem Grund sind viele PET-Flaschen mit verstärkten Wänden oder speziellen Rippen an den Seiten ausgestattet, um ein Zusammenfallen zu verhindern. Glasbehälter weisen diese strukturellen Probleme nicht auf, bringen jedoch eigene Nachteile hinsichtlich Gewicht und Bruchanfälligkeit mit sich. Laut Branchenberichten reduzieren hitzebeständige PET-Materialien Mikroben um etwa 95 % und zeigen dabei nur eine Verformung von rund 2 % bei hohen Temperaturen. Diese Eigenschaften machen PET besonders gut geeignet für großtechnische Saftproduktionslinien, bei denen Konsistenz und Zuverlässigkeit am wichtigsten sind.

Vorteile und Abwägungen der Heißabfülltechnologie in der modernen Saftproduktion

Kosteneffizienz, Skalierbarkeit und die Vorteile einer konservierungsmittelfreien Produktion

Das Heißabfüllverfahren kombiniert Sterilisation und eigentliche Abfüllung in einem einzigen Arbeitsschritt, wodurch sich der Ausrüstungsbedarf im Vergleich zur Nutzung separater Maschinen für jeweils eine Aufgabe um etwa 20 bis 30 Prozent reduziert. Hersteller können mit dieser Methode zwischen 5.000 und einer halben Million Artikel pro Tag verarbeiten, und besonders vorteilhaft ist, dass dadurch Produkte entstehen, die ohne Konservierungsstoffe auskommen und dennoch etwa sechs bis zwölf Monate im Ladenregal haltbar sind. Aufgrund dieser betrieblichen Effizienz haben viele hochwertige Bio-Produktlinien diese Technologie übernommen, sie eignet sich aber auch hervorragend für Unternehmen, die Verbraucher ansprechen möchten, die auf eine saubere Inhaltsstoffliste Wert legen, ohne dabei an Haltbarkeit oder Produktionskapazität einbüßen zu wollen.

Herausforderungen beim Energieverbrauch und branchenspezifische Aspekte

Die Aufrechterhaltung der richtigen Temperaturen während des Erhitzens, etwa zwischen 85 und 90 Grad Celsius, sowie die Notwendigkeit einer schnellen Abkühlung verbraucht viel Energie. Bei Verpackungen, die hitzebeständig sind, steigen die Materialkosten für Unternehmen um 15 % bis 25 %. Große Fabriken installieren manchmal geschlossene Wärmerückgewinnungssysteme, die Abfall reduzieren, doch für kleinere Betriebe ist die anfängliche Investition einfach zu hoch, um sie zu rechtfertigen. Dennoch gibt es echte Verbesserungen bei der Konstruktion energieeffizienterer Anlagen. Hersteller, die an Heißabfüllverfahren arbeiten, haben in letzter Zeit Fortschritte erzielt, obwohl eine breite Anwendung aufgrund der hohen Anfangskosten weiterhin eine Herausforderung bleibt.

FAQ

Was ist die Heißabfülltechnologie?

Die Heißabfülltechnologie ist ein Verfahren zur Konservierung von Säften, bei dem diese erhitzt werden, um Bakterien abzutöten, ohne Konservierungsstoffe zu verwenden, wodurch sich die Haltbarkeit verlängert.

Warum ist der Säuregehalt bei der Heißabfüllung wichtig?

Die Säure in Säften hilft dabei, das mikrobielle Wachstum zu hemmen, wodurch sie ideal für die Heißabfüllung sind. Dies ermöglicht den Herstellern, sterile Bedingungen ohne Zusatz von Chemikalien zu erreichen.

Welche Arten von Behältern eignen sich für die Heißabfüllung?

Glasbehälter und hitzebeständige PET-Kunststoffe eignen sich für die Heißabfüllung, da sie hohe Temperaturen aushalten können, ohne sich zu verformen oder zu zerbrechen.

Welche Herausforderungen im Zusammenhang mit dem Energieverbrauch ergeben sich bei der Heißabfülltechnologie?

Die Notwendigkeit, während des Erhitzens hohe Temperaturen aufrechtzuerhalten, sowie die Anforderung einer schnellen Abkühlung können den Energieverbrauch und die Materialkosten erhöhen und stellen somit eine Herausforderung für Hersteller dar.

Wie verlängert die Heißabfülltechnologie die Haltbarkeit von Säften?

Durch das Erhitzen von Säften auf hohe Temperaturen vor dem Abfüllen tötet die Heißabfülltechnologie effektiv Mikroben ab, die Lebensmittel verderben lassen, wodurch saure Fruchtgetränke 12 bis 18 Monate lang ohne Konservierungsstoffe frisch bleiben können.

Inhaltsverzeichnis

- So funktioniert die Heißabfülltechnologie in Saftabfüllmaschinen

- Wie pH-Wert und Säuregehalt Hot-Fill-Anwendungen für Saftabfüllmaschinen definieren

- Verlängerung der Haltbarkeit und natürliche Konservierungsvorteile

- Behältermaterialien und Verpackungsanforderungen für das Heißabfüllverfahren

- Vorteile und Abwägungen der Heißabfülltechnologie in der modernen Saftproduktion

-

FAQ

- Was ist die Heißabfülltechnologie?

- Warum ist der Säuregehalt bei der Heißabfüllung wichtig?

- Welche Arten von Behältern eignen sich für die Heißabfüllung?

- Welche Herausforderungen im Zusammenhang mit dem Energieverbrauch ergeben sich bei der Heißabfülltechnologie?

- Wie verlängert die Heißabfülltechnologie die Haltbarkeit von Säften?